Felületminőség és precíziós tisztítás

A nagy tisztasági követelményekkel bíró szektorokban – az orvosi technológiában, valamint az új autóipari és általános ipari ágazatokban – a precíziós alkatrészek gyártása nemcsak a megmunkálás minősége szempontjából jelent komoly kihívást. Az elvárt műszaki tisztaság elérése az egész folyamatlánc egyik legnehezebb és legigényesebb műveletévé vált. A sorjátlanítás és a hagyományos tisztítási eljárás önmagában már nem elegendő.

Az additív gyártással létrehozott háromdimenziós felületi struktúrák kihívást jelentenek a hagyományos iparágak számára. Az orvosi technológiában és a légiiparban használt struktúrák a hagyományos eljárásokkal már nem tisztíthatók meg az elvárt szinten

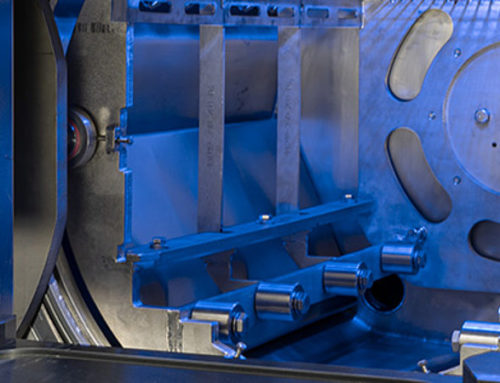

Hagyományos sorjátlanítás

Mint minden ipari ágazatban, ahol léteznek a részecskeszerű szennyeződésekre vonatkozó követelmények, a sorják eltávolítása nélkülözhetetlen előfeltétele a műszaki tisztaság elérésének. Jól ismerjük az idevonatkozó eljárásokat. A precíziós tisztítás során további szempontokat is figyelembe kell venni, ezért meg kell akadályozni minden további nemkívánatos anyag bejutását.

Ezenkívül ki kell küszöbölni minden anyagbeli és szerkezeti változást vagy a méretpontosságot negatívan befolyásoló hatásokat. Ezek közé tartozhat többek között a sorjátlanítás folyamata. A cél ezért egy sorjamentes, vagy a sorják létrejöttét gátló előkészítő eljárás megvalósítása azérintett gyártási területeken. A szükséges felületkezelés (például csiszolás, tükrösítés, polírozás) eltávolít

minden megmaradó sorját. A minimális, szubmikronos tartományban mozgó maradék anyag egy maratási folyamat során távozik a felületről.

A harmadik dimenzió

A szerves és szervetlen szennyeződések megváltozott tulajdonságai mellett sok esetben a háromdimenziós szerkezetek hatását sem veszik figyelembe. Mit jelent ez a gyakorlatban?

1. Az alkatrész 3D szerkezete

A tervezés során meghatározott és a gyártási folyamatokban létrehozott háromdimenziós szerkezet befolyásolja a tisztítóközegek és az alkalmazott eljárások hatékonyságát. A bonyolult geometriai alakzatok, a kapilláris szerkezetek és az alámetszések súlyosan ronthatják vagy akár meg is gátolhatják a tisztítási és öblítési folyamatok hatékonyságát. Bár ez a probléma a hagyományos szennyeződéseknél is megjelenik, ezen geometriák esetében a filmszerű és az ultra finom részecskeszerű szennyeződések gyakran elérhetetlennek bizonyulnak, vagy a határréteg áramlási ellenállása miatt nem érhetők el megfelelően.

Az orvostechnika számos területén jelentenek nehézséget a filmszerű felületszennyeződések, különösen, ha a speciális tisztasági követelményeket, az összetett geometriákat és a „beépült” szerves anyagokat tartalmazó átlátszó/polírozott felületeket is figyelembe vesszük

2. A felszíni struktúra harmadik dimenziója

A tényleges és az elvárt eredmények mellett az ablációs megmunkálás, illetve a hagyományos formázási és a felületkezelési folyamatok is jelentős hatással vannak az alkatrészek felületére. Az alakítási műveletek során például bármilyen anyag vagy szerves szennyeződés kerülhet a felületre – különösen a belső rádiuszra – a szerves anyag „beépülésekor”, vagy idegen szervetlen

anyagok bejutásakor a besugárzási folyamatok során. Mindez szennyeződéshez vezet a felületen, vagyis a harmadik dimenzión. A beépült szennyeződés eltávolítását csak tisztítási specialisták képesek elvégezni. Ez a feladat gyakran csak célzott nedves-kémiai felülettisztítással oldható meg, ami vízbázisú folyamatokat feltételez.

Hasonló problémák merülnek fel a komplex geometriával rendelkező alkatrészek (például szinterezett fémszerkezetek vagy additív eljárásokkal készült termékek) kapilláris / lumen szerkezetével kapcsolatban. A problémát itt nem annyira a „beépült” szennyeződés jelenti, hanem a tény, hogy a tisztítási mechanika és a vegyi anyagok csak nagy nehézségek árán juttathatók el ezekre a felületekre a tisztítási és öblítési folyamatok során. A feladat oroszlánrésze a tisztítási specialistákra marad. A geometriától független tisztítási módszerek, például a ciklikus nukleáció (CNp) jelenthetik a különbséget a siker és a kudarc között.

A tisztítandó alkatrészre vonatkozó követelmények

A megelőző „tisztítási” műveletek, valamint a meghatározott környezeti és kezelési feltételek mellett a precíziós tisztítási eljárások különleges követelményeket támasztanak az anyaggal, az anyagminőséggel és -konzisztenciával, az előmegmunkálással, a felületkezeléssel, valamint a sorjázási minőoséggel szemben is. Ha ezen területek bármelyikére nem a kellő figyelmet fordítjuk, a minőség nem garantálható. A feladat az iparágtól függően eltérő.

• Orvosi technológia: nem épülhet be semmilyen, a csíraképződést lehetővé tevő szerves anyag. A növekedést gátló nemkívánatos anyagok (például kémiai maradványok) sem maradhatnak a felületen.

• Félvezetőipar: nem maradhat szerves anyag a felületen, ami később a nagyvákuumban „elpárologhat”. Elvárásnak számít a tiszta, a mikronos vagy szubmikronos tartományú részecskéktől és atomi maradványrétegektől is mentes anyagfelület.

A lamellás szerkezetek – például a hűtőelemek – a kapilláris szerkezeteik miatt komoly nehézségeket jelentenek a tisztítási technológia számára. Ha célzott felülettisztításra van szükség, az oldószeralapú rendszerek nem használhatók

A fent példaként említett mindkét iparágban „tolerálható maradék szennyeződésekről” beszélünk, ami már nem lépi túl az analitikus „háttérzaj” mértékét. A szigorú követelmények azt eredményezik, hogy az alkalmazott megoldásoknak képeseknek kell lenniük a hagyományos tisztítási, öblítési és szárítási folyamatok egyetlen rendszerben történő kombinálására. A levegőáramnak figyelembe kell vennie a szükséges környezeti paramétereket, a munkakörnyezetet pedig a szükséges tisztasági kategóriához kell igazítani. A növekvő geometriai komplexitás

az iparág-specifikus szigorú tisztasági paraméterekkel kombinálva szintén geometriától független, új vegyi és öblítési mechanikai folyamatokat feltételez. A megszokott – például bemerítéses/befecskendezéses – eljárások, az ultrahanggal támogatott folyamatok és a szárazjég-befúvásos tisztítás nagyon hatékonynak számítanak, de összetett geometriák esetén a gyakorlatban sokszor kimutatkoznak a gyengeségeik.

Végül is mi számít igazán a precíziós tisztításnál?

Az egyes felhasználói igények sem mennyiségi, sem minőségi szempontból nem összehasonlíthatók az általános iparban megszokott eljárásokkal vagy az autóiparban alkalmazott tisztasági kritériumokkal. A mikronos vagy annál is kisebb tartományban mozgó részecskeméret, a szerves felületszennyeződés minimalizálása és a citotoxicitásra/ endotoxicitásra vonatkozó

biokompatibilitási vagy tisztasági követelmények mind kulcsfontosságú paraméternek számítanak a művelet szempontjából. A műszaki tisztaság – bár nem alapvető termékjellemző – itt legalább ugyanolyan fontos, mint a megmunkálás és az anyagminőség. A berendezésgyártók számára ez egy „minőségkapu” létrehozásában és egy átfogó folyamat specifikus adaptálásában merül ki.

A bevált európai VDA19 előírásoknak megfelelő hagyományos finomtisztításnál az előzetes eljárások minősége a tisztítás költségét is befolyásolja. A sorják jelenléte nemcsak veszélyezteti, de akár el is lehetetleníti a tisztítási műveletet.

A precíziós tisztításnál a sorják leválasztása kötelező feladatnak számít, de a sorjázási folyamatokat abból a szempontból is felügyelni kell, hogy milyen hatással lehetnek a tisztítási eredményre. Alapvető tény, hogy az előkészítés, az anyag/alkotóelem tulajdonságai, valamint a környezeti feltételek minden befolyásoló változója képes nagymértékben negatívan befolyásolni a meghatározott

tisztasági szint elérését.

Gerhard Koblenzer,

az LPW Reinigungssysteme GmbH ügyvezető igazgatója