Víz alapú tisztítórendszerek

.

Az ipari alkatrésztisztításban különböző eljárásokat alkalmaznak, hogy az alkatrész kívánt tisztasági fokát elérjék. A legismertebb eljárások közé tartozik az oldószeralapú és a vizes tisztítás. Az LPW Reinigungssysteme GmbH már a 80-as évektől egyre inkább, aztán a 90-es évektől pedig teljesen a kiváló minőségű vízalapú tisztítórendszerek gyártására specializálódott és ebben a szegmensben azóta át is vette az úttörő szerepet.

Alapküldetésük, a tökéletes tisztaság elérése, melyet személyre szabott ügyfél specifikus berendezések gyártásával érnek el.

A vízalapú tisztítástechnika berendezésrendszerek széles választékát teszi lehetővé, melyek az ipari termelés mindenkori követelményeihez, valamint a szükséges eljáráshoz igazíthatóak. Szerves tisztítószerek használata feladattól függően hasznos lehet kiegészítésként a különleges feladatoknál.

A piacon lévő mosóberendezések között csak az LPW kínálatában jelenik meg a CNp (ciklikus nukleáció) szabadalommal védett mosási eljárás. A CNp technológiával rendelkező mosóberendezések, a legmagasabb alkatrész belső, és külső tisztaságot garantálják!

Letölthető dokumentumok:

PowerJet (egy / többkamrás elárasztásos rendszer)

PowerJet (egy / többkamrás elárasztásos rendszer)

Az LPW-PowerJet moduláris gyártási sorozat jelenleg a legerősebb rendszerünk, mellyel a célunk a magas tisztasági követelmények elérése az ipar minden területén, valamennyi iparág kiváló tisztasági követelményeinek megcélzására.

A PowerJet 530 többfrekvenciás ultrahanggal, befecskendezéses elárasztásos rendszerrel ó és ciklikus nukleációs módszerrel (CNp) rendelkezik

Az 1990-es évek végéig az autóiparban és az iparban a merítéses eljárás jelentette a mércét a végső tisztítási feladatok szempontjából. Időközben ezeket egy illetve többkamrás elárasztásos rendszer váltotta fel, mivel jelentősen nagyobb eljárási- sávszélességgel rendelkeznek. Még az orvostechnikai termékek vagy a félvezetőipar alkatrészeinek végső tisztításánál is, melyet rendszerint merítéses eljárással végeznek, technikailag egyértelműen jobb a kamrás elárasztásos rendszer a mosásmechanikai folyamatok hatékonysága, a szűrés foka és a keresztszennyeződések elkerülése szempontjából. Továbbá ezek rendkívül rugalmas és hatékony rendszerek, melyeket nagyon magas maradványkosz követelményekre, valamint alacsony üzemeltetési költségek melletti magas rendelkezésre állásra terveztek.

.

.

PowerJet Inline keringési automatizálással

Konstruktív kialakításuknak köszönhetően ezek a rendszerek ideálisan integrálhatók a gyártási folyamatokba. Bekötésük is mint „minőségellenőrzési kapu” a tisztított munkatér és tisztatér közé vagy direkt integrálásuk a tisztított munkatér és tisztatér közé a változatos moduláris rendszer alapján bármikor lehetséges a Power Jet-el.

PowerJet-Topload a túl nagy alumínium alkatrészek ultra finom tisztításához

Ennek a moduláris sorozatnak a jellemzője a hermetikusan zárt kamrája, valamint a rugalmasság szempontjából a teljesítmény, a felhasználás sokrétűsége és a frissítési- és bővíthetőségi lehetőség. Ez a fajta építési mód lehetővé teszi az összes ismert tisztítási eljárás és média előkészítési folyamat integrációját. A PowerJet az összes ismert berendezés-rendszernél jóval nagyobb szűrési fokkal, a keresztszennyeződések minimalizálása érdekében optimalizált eljárástechnikával, valamint a felhasznált anyagok (pl. rozsdamentes acél vagy műanyag) rugalmassága szempontjából szinte minden feladattípushoz alkalmas.

A PowerJet rendszer a robusztus ipari körülmények melletti durva/előtisztító feladatoktól a tiszta vagy nagyon tiszta helyiség bekapcsolásával a finom és nagyon aprólékos tisztítási folyamatokig juthat el (részletek: www.modulare-bauteilreinigung.de). Az LPW Reinigungssysteme GmbH ezen felül a megfelelő automatizálási és vezérlési rendszereket is nyújtja. Az LPW széles választéka az egyszerű betöltési automatizálástól a többlépcsős elő- és követőfolyamatokba való komplex bekötésig terjed, igény esetén az 1-es adagnagyság és betöltés nyomonkövetése szempontjából is.

Jellemzők:

- 3 szabványtípus a méretekhez

- 530 (töltési méret 530 x 320 x 200mm)

- 670 (töltési méret 670 x 480 x 300mm)

- 960 (töltési méret 1020 x 650 x 560mm)

- Valamint bármilyen egyedi méret, egy- vagy többkamrás kivitelben

- Az összes ismert tisztítási eljárás integrálása lehetséges (pl. fecskendezős-/elárasztásos tisztítás, ultrahang, ciklikus nukleáció,…)

- Az összes ismert szárítási eljárás integrálása lehetséges (pl. forró levegő, vákuum, CNp, gőzszárítás,…)

- Az összes ismert közeg-előkészítési eljárás integrálása lehetséges (pl. teljes áramú és bypass rendszerek)

- Lehetséges alkalmazási spektrumok (példák)

Kiváló minőségű finom tisztítás:

- Fémből, műanyagból vagy kerámiából készült alkatrészek

- Ömlesztett áru vagy beállított egyedi alkatrészek

- Teljesen vagy részben automatizált, pl. dízel befecskendezős alkatrészek

- Tisztítás maradék szennyeződés vagy felületi feszültség miatt

- A forgács és a megmunkálási maradékok megbízható eltávolítása gépi megmunkálás után

- Mérési- és szivárgásvizsgálati műveletek előkészítése, pl. szerelvényalkatrészek, motor-/meghajtógyártás

- Tisztítás maradék szennyeződés vagy felületi feszültség miatt

Kiváló minőségű nagyon finom tisztítás:

- Orvostechnikai alkatrészek rozsdamentes acélból, titánból, műanyagból vagy kerámiából, félvezetőipar/elektronikai ipar alkatrészei, repülőgépipar és űrhajózás vagy az optikai ipar alkatrészei

- Az összes ismert mosásmechanikai és nedves kémiai elárasztásos és befecskendezős eljárás alkalmazása

- Beállított egyedi alkatrészek

- Teljesen vagy részben automatizált

- Iparág specifikus tisztasági követelményeknek megfelelő tisztítás

Durva szennyeződések megszüntetése:

- Előkészület használt motor felújítására, pl. repedésvizsgálatok előtt, csiszolás után, köszörülés és polírozás után

- Tisztítás a termikus sorjázás előtt/után

- Oxidréteg maradványainak eltávolítása a végső szerelés/ további feldolgozás előtt

- Olaj/emulzió maradványok eltávolítása transzmissziós elektronmikroszkóp előkészítésként, pl. hidraulikus alkatrészek

- Motor- és hajtómű alkatrészeinek tisztítása

- Alumínium, acél és öntöttvas alkatrészek

- A forgácsok és megmunkálási maradványok megbízható eltávolítása a gépi megmunkálás után

- Alkatrészek előkészítése a mérési/szivárgásvizsgálati műveletekhez

- Tisztítás maradék szennyeződés vagy felületi feszültség miatt

- Hőkezelés előtti/utáni tisztítás (edzés)

- Szerves maradékok eltávolítása (általában emulzió)

- Kezelt alkatrészek tisztítása a további szerelés előtt

Letölthető dokumentumok:

LPW_PowerJet_dt_web

LPW_PowerJet_670_TS_Basic_dt_web

Powerjet-Compact-CNP

.

.

PowerLine (átfolyásos tisztító rendszerek)

Egy olyan berendezésrendszerről van szó, melyet nagy átfolyó volumenű egysoros tisztításra terveztek (beállított, különálló vagy raklapos). A tisztítás ciklikusan vagy folyamatosan történik befecskendezős tisztítási eljárással.

PowerLine 400 / átfolyásos befecskendezős tisztítás integrált csöpögtetés előkészítéssel

A rendszer a kevéssé bonyolult nem vagy könnyen meríthető alkatrészek tisztítására alkalmas. A bonyolultabb geometriákat ütemezett beállítású célzott indítással lehet tisztítani, öblíteni és szárítani.

Az LPW-PowerLine-t robusztus, tartós kialakítása, változtathatósága, valamint az átlagosnál nagyobb mosási élettartama jellemzi.

Letölthető dokumentum:

LPW_PowerLine_dt_web

PowerStep (soros merítőrendszerek)

Ez egy nagy teljesítményű berendezésrendszer feladatspecifikusan tervezett kialakítással a következő formában:

- nyitott tisztító- és öblítőkádak száma

- igénynek megfelelő soros szárítás közép megcélzásához

- és minden iparágban az egyszerű geometriák kiváló minőségű tisztasági követelményeinél

- soros merítőberendezés nagy tisztítási alkalmazásokhoz

Míg az ultrafinom tisztítás épp a komplex geometriáknál, a PowerJet egy- illetve többkamrás rendszerével van lefedve, addig a soros merítőberendezés nagy teljesítménnyel, meghatározott alkalmazási területeken (pl. optikai ipar vagy félvezető technológia) még a finom és ultrafinom tisztításban is jeleskedik.

Ezek a berendezések gyakran ultra- vagy megahangrendszerrel (esetenként többfrekvenciás ultrahangrendszerrel) felszereltek. Az egyes kádak keringető szűréssel, valamint felületi leválasztással rendelkeznek.

A kádakban az alkatrészek mozgatása oszcillációs/hintázós mozgással vagy megfelelő gépi szerkezettel lengető/forgó mozgással történik. Az opcionális lineáris szállítórendszer biztosítja az alkatrésztartók szállítását a kezelőállomások között.

A hermetikusan lezárt kamrák segítségével bármely eljárás lehetséges, melyeket a közeg vagy a folyamat miatt vákuumban kell végezni.

A ciklikus nukleáció eljárás speciális alkalmazási területeken eredményesebb lehet, mint a hagyományos tisztítási módszerek, és gravitációs tulajdonságai következtében különösen a legfinomabb tisztítási feladatokhoz, valamint a kapilláris struktúrák kezelésére alkalmas.

Számos ipari tisztítási eljárás létezik: a tisztán nedves, vegyszeres környezetben használatos változatok mellett gyakran mosástechnikai folyamatokat is alkalmaznak, például a kis és nagy nyomások tartományában a porlasztásos és a nyomás alatti körbeáramoltatást, valamint az ultrahangot. A hőmérsékleti tényező elősegítheti vagy ki is egészítheti a hatást. Többnyire ismeretlen azonban a ciklikus nukleáció.

Eredete és működési elve

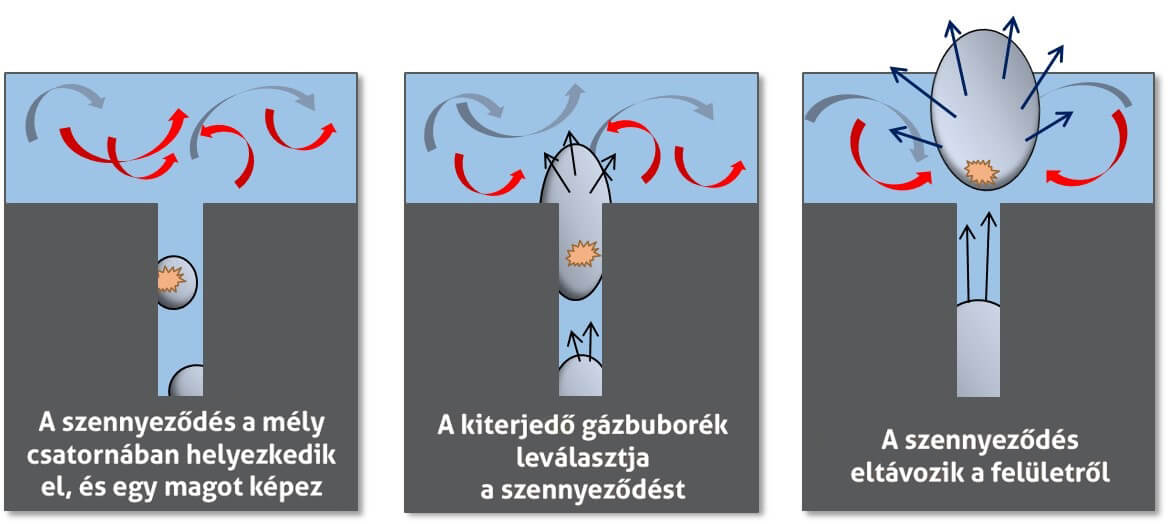

A ciklikus nukleációt tisztításra eddig elsősorban a félvezetőiparban az összetett geometriájú elemeknél, valamint az orvosi technikában alkalmazták. Az alapelveket különböző nemzetközi találmányok hordozzák, amelyeket aztán folyamatosan további szabadalmi bejelentésekkel finomítottak. A vákuumos eljárások mellett olyan változatok is kifejlődtek, amelyek a légköri nyomás alattitól kezdve egészen a túlnyomásos tartományig működnek. A tisztítandó tárgy teljes felületén ennek eredményeképpen következik be a buborékképződés, és hatására az alkatrész minden, még a kapilláris jellegű területein is megindul a közegáramlás, illetve közegcsere. A nyomáshiány alatt keletkező buborékok folyamatosan fejtik ki a hatásukat, és gondoskodnak róla, hogy a részecskék és szennyeződések a nehezen hozzáférhető helyeken is leváljanak, és eltávozzanak az alkatrész közvetlen közeléből.

A buborékképződés hatása

A gázbuborékok elpattanása (implóziója) közvetlenül a felületen vált ki kavitációs hatást. Ebben az esetben elvileg ugyanarról a pillanatról van szó, mint az ismert ultrahangos folyamatnál. Tendenciáját tekintve a kavitációs befolyás azonban gyengébb, de más formájának köszönhetően hatásosabbnak bizonyul: a ciklikus nukleáció kavitációs hatása a szennyezés és az alapfelület között is érvényesül, mégpedig az alkatrész teljes felületére kiterjedően. Az eljárás hatékonyságának feltétele többek között az alaptárgy anyagi minősége és szerkezete, valamint a közeg hőmérsékletéhez viszonyított hőfoka. Felületi szerkezetük és hőfelvételre való képességük alapján a fémek például korlátlanul, a szigetelő tulajdonságú anyagok, így a műanyagok azonban csak bizonyos feltételek teljesülése (például széntartalmú műanyagok alkalmazása) esetén alkalmasak ciklikus nukleációra

Orvostechnikai alkalmazás

A kórházakban – a fertőzésektől való fokozott védelem érdekében – folyamatosan nő az újrahasználható orvosi eszközök használat utáni sterilizálását kiegészítő, hatékonyabb tisztítás fontossága. A klinikai mindennapokban alkalmazott eszközök rendszerint vér- és szövetmaradványokkal szennyezettek. Ahhoz, hogy a következő sterilizációs folyamat előfeltételei teljesülhessenek, ezeket le kell választani a felületről.

Buborékképződés és kavitáció

A gyártási folyamatban a közbenső és a végső tisztítás során a szerves és esetleg toxikus szennyezések mellett esetleg a szervetlen gyártási maradványokat is el kell távolítani, mert ezek szintén hátrányosan befolyásolhatják az eszköz használhatóságát. A gyakorlat azt mutatja, hogy a termék tisztasági követelményeit már a gyártás során is csak nagyon magas ráfordítással lehet teljesíteni: az ismert eljárások alkalmazásával a szennyezés célzott megszüntetése, különösen speciális felületekkel kísért bonyolult alkatrészek esetén, főleg részben összeszerelt állapotban, a folyamat biztonságát tekintve már nem lehetséges. Bár a használatos módszerek (például ultrahangos tisztítás) a külső felületeket nagyon jól elérik, a takart, kapilláris struktúrákat (elsősorban az orvosi eszközöknél, kanülöknél) azonban csak korlátozott mértékben. Az ilyen esetekben a ciklikus nukleációval lényegesen jobb eredményeket lehet elérni.

1. példa:

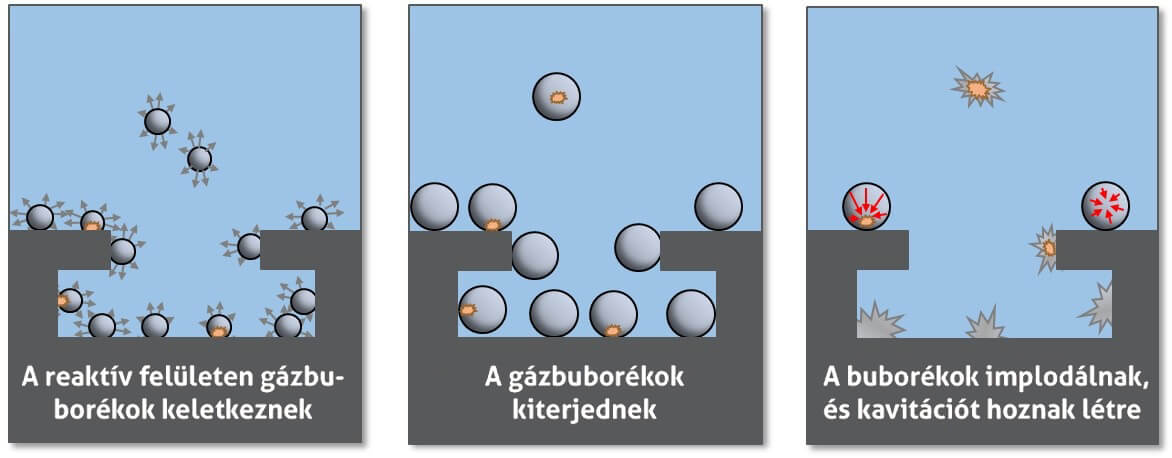

PDA-kanülök belső tisztítása a gyártási folyamat után. A szennyeződést megmunkálási, köszörülési és polírozási maradványok jelentik. Kapillárisméretek: 0,5 mm belső átmérő, 150 mm hosszúság.

Mindenfajta kanül gyártásánál az illesztési helyeken, valamint az eszközök végeinél a köszörülési és polírozási műveletek következtében elpiszkolódások alakulhatnak ki, amelyek partikuláris és filmszerű szennyeződéshez vezethetnek. Ezeket a tulajdonképpeni funkció, alkalmazási terület, valamint az esetleges szükségessé váló következő folyamatok (például bevonatképzési eljárások) érdekében meg kell szüntetni. A ciklikus nukleáció a már ismertetett tulajdonságai következtében a kapilláris struktúrán belül is képes biztosítani a közegcserét, a kavitációs tulajdonságok révén pedig támogatja magát a tisztítási folyamatot.

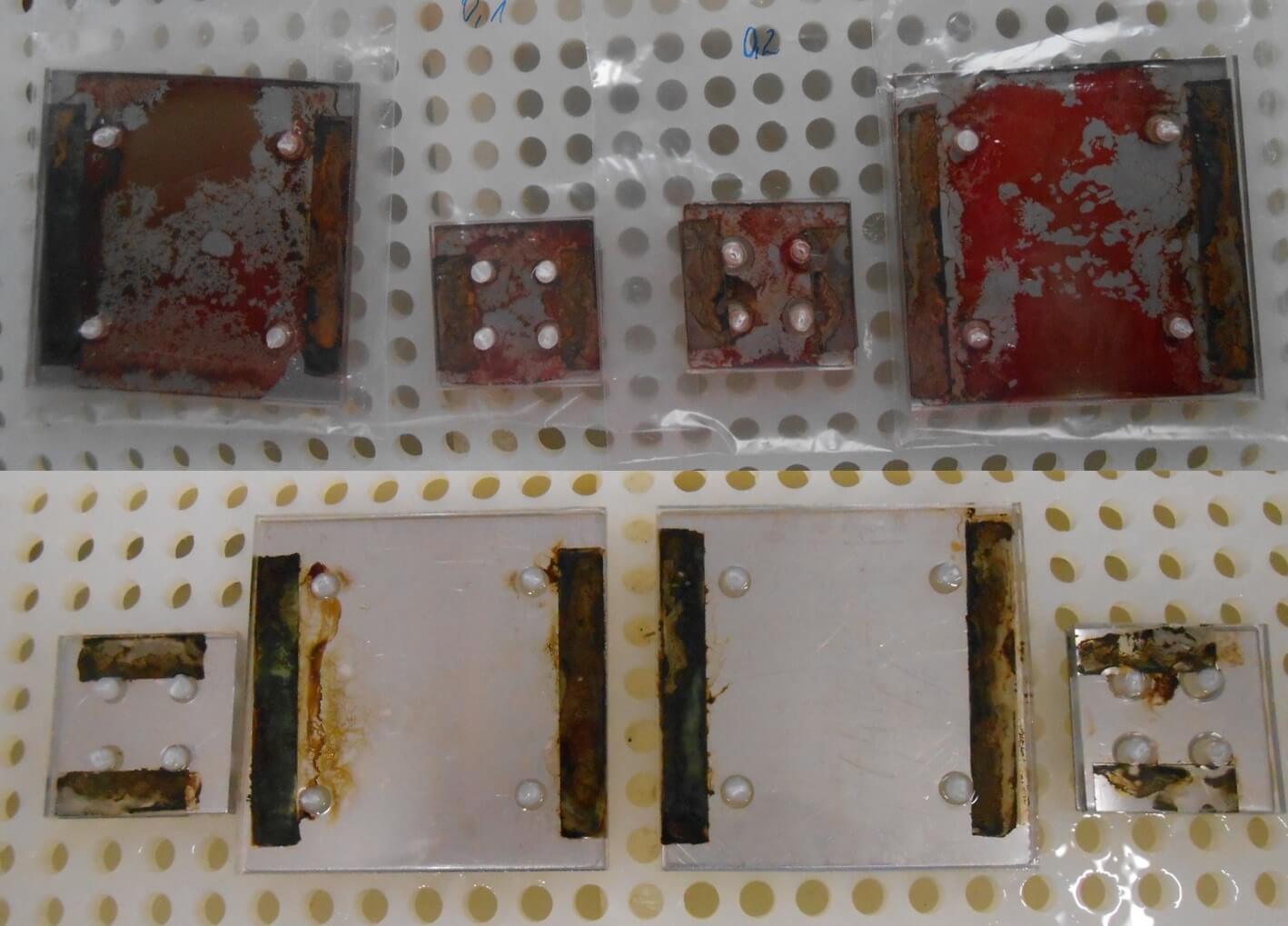

PDA-tű belső tisztítás előtt és után

2. példa:

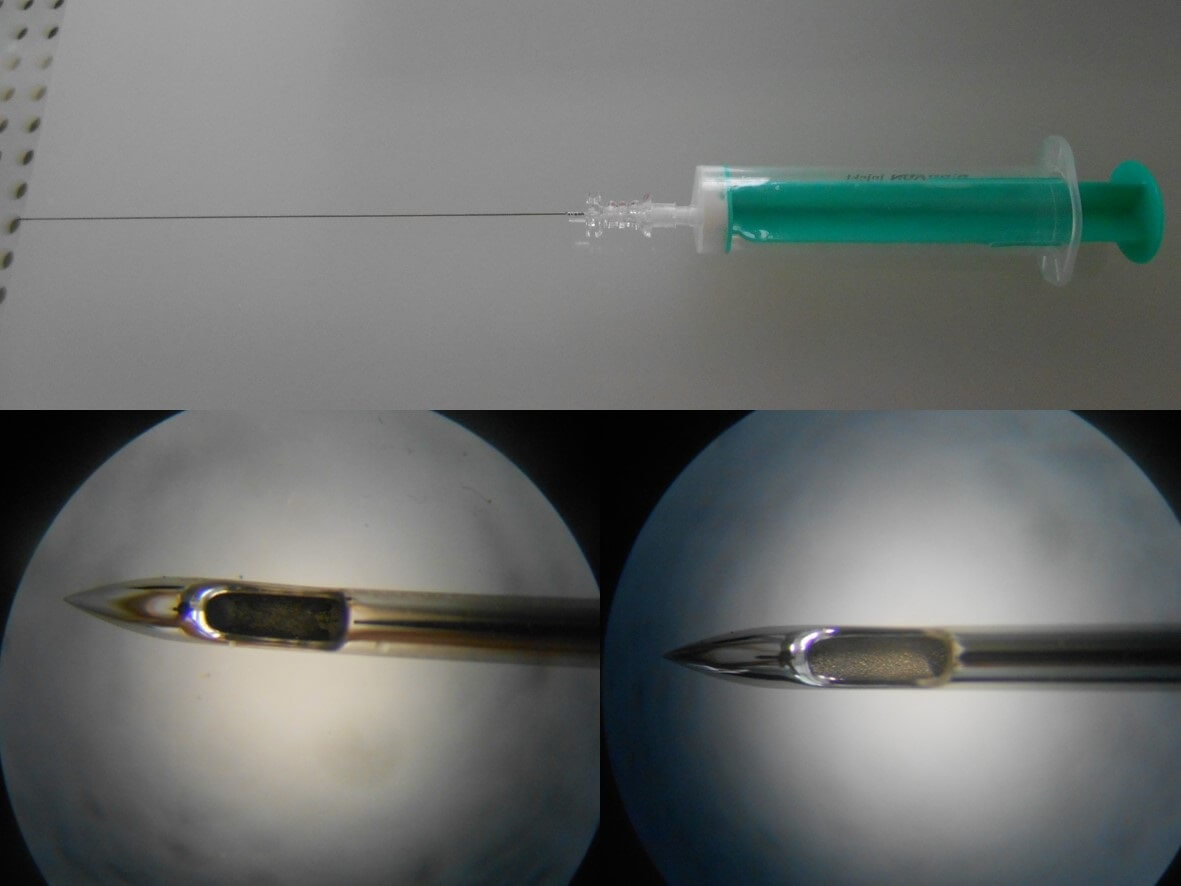

Kapilláris struktúrák (például műtéti eszközök) tisztítása. A szennyeződés szövet- és vérmaradványok a felületen és a kapilláris struktúrákban. Kapillárisméretek: 0,1 mm/0,2 mm belső átmérő.

A kísérletben valódi vérminta helyezkedett el egy fém hordozólemez és egy plexilemez között. Fémlemezkék segítségével (0,1 mm, illetve 0,2 mm vastagság) olyan kapilláris struktúrát alakítunk ki, mint amely például ollóknál és szorítóknál fordulhat elő. A nyomáshiányos közegben végrehajtott tisztítási kísérlet után a vérmaradékokat a lemezek közül is maradéktalanul el lehetett távolítani.

Valódi vérminták eltávolítása két felület közül, előtte és utána

Általános ipari területek

Bizonyos szennyeződéseket (zsírokat, olajokat, ledörzsölődött maradékokat) például a megmunkálási, köszörülési folyamatok vagy az eszköz használata után rendszerint nedves kémiai tisztítási eljárásokkal távolítanak el ultrahangos támogatással. Problematikusnak minősülnek azonban a munkadarab olyan részei, amelyeket az ultrahang nem tud elérni (furatok, takart részek). Itt kapcsolódhat be a ciklikus nukleáció olyan tisztítási hatások lehetővé tételével, amelyeket a klasszikus változatokkal gyakran nem lehet megvalósítani. A kísérletekben például egy használt tehergépkocsi szelepegységét ciklikus nukleációval és egy alkalmas vizes tenziddel tisztították. Különösen azokon a területeken, amelyeket az ultrahang nem tudott elérni, sokkal jobb eredményeket kaptak, mint az egyéb ismert lehetőségekkel.

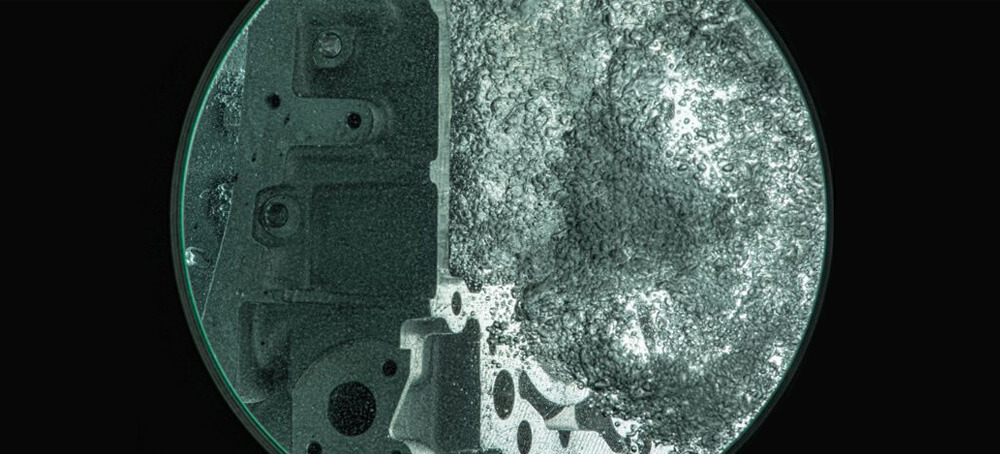

Tehergépkocsi szelepegysége a felújítás előtt és után

Esélyek és korlátok

Az eljárás a félvezetőipar, az optikai ipar és az orvosi technika területén már számos alkalmazási esetben sikeresen bizonyította alkalmasságát. A ciklikus nukleációval a legfinomabb tisztítás eseteiben is a klasszikus módszerekhez képest lényegesen jobb eredményeket lehetett elérni, és ezt számos alkalmazási példával igazolták. Az előzetes kísérletek alapján az általános ipari területeken a módszer tisztítási feladatokra való alkalmazhatósága is széles körű lehetőségeket tartogat. Erősebb szennyezéseknél a ciklikus nukleáció kiegészítő eljárásként vagy más mosástechnikai eljárásokkal kombinálva lényegesen fokozni tudja a tisztítási teljesítményt, különösen a nehezen hozzáférhető részeken. Egy folyamatban való alkalmazhatóságának megállapítása azonban minden feladatmeghatározásnál alapvetően megköveteli a valóságot közelítő kísérletek végrehajtását.