Levegőtisztítás olajköd leválasztóval fémmegmunkálás közben

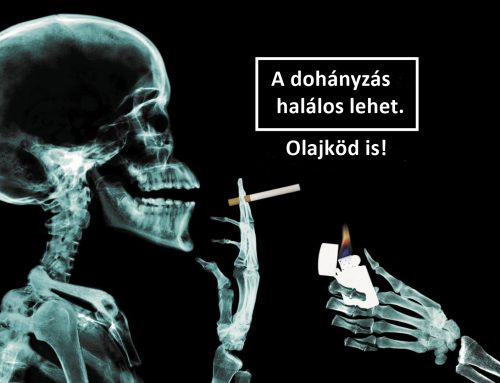

A fémmegmunkálás során a hűtő- és kenőanyagok párolgása és égése következtében olajköd, gőzök és füstök szabadulnak fel. Ezt az emissziót olajköd-leválasztókkal kell csökkenteni, és a levegőszennyezést a megengedett határokon belül kell tartani. Ellenkező esetben az ablakok és a falak olajosak lesznek, a mennyezet besárgul, és a munkahelyi környezet az alkalmazottak egészségét veszélyezteti. A finom részecskék leválasztását a nanométeres tartományban kell kezelni.

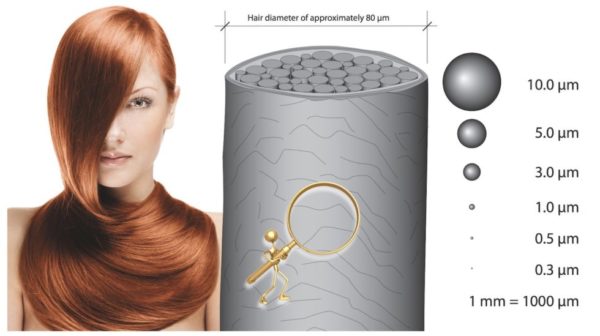

Fémek megmunkálásakor magas hőmérséklet keletkezik a szerszám vágóélein, ami a hűtő- és kenőanyagok párolgásához vezet. Olajköd-leválasztóval történő elszívás nélkül bepárásodik a munkakörnyezet, ami befeketíti a csarnokot. Természetesen az egészségügyi kockázat a legfontosabb. Egy munkanap során a munkatársak több mint 12 000 liter levegőt szívnak be, így nagy mennyiségű szennyeződés is kerül a tüdejükbe. A szabad szemmel nem látható, 5 µm-nél kisebb hűtő- és kenőanyag részecskék belélegezve rákot és asztmát okozhatnak. Az Egészségügyi Világszervezet (WHO) a különböző szemcseméretekre is meghatározta a határértékeket.

Minél kisebbek a cseppek, annál veszélyesebbek: 2,5 µm-nél kisebb átmérőjű ultrafinom részecskék már a tüdő-léghólyagocskákba is bejuthatnak, így a véráramba is bekerülhetnek. Ez ellen a szervezetnek nincs természetes védekező mechanizmusa.

Az aeroszol méretének összehasonlítása az emberi hajjal

A munkaegészségügyi szakemberek ennek lehetséges következményeként toxikus, allergiás, idegi, rákkeltő és mutagén hatásokat neveznek meg. Az egyre hígabb hűtő- és kenőanyagok irányába mutató trend tovább súlyosbítja a problémát. Ezért még a teljesen zárt burkolattal rendelkező gépek esetében is szükség van az olajköd-leválasztókkal történő rendkívül hatékony emisszió csökkentésre – nem utolsósorban az érzékeny elektronika védelme érdekében is. Milyen lehetséges megoldásokat kínál az iparág?

Az olajköd-leválasztók megakadályozzák az aeroszolok kialakulását

Plug and play az olajköd-leválasztóknál is

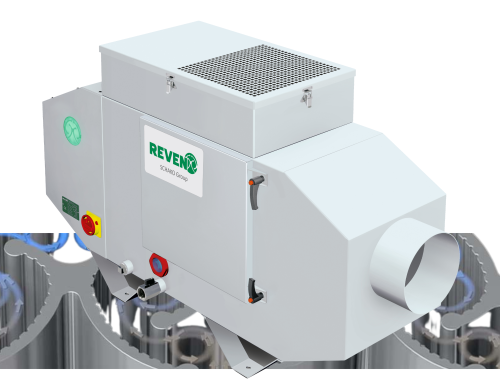

A megfelelő olajköd leválasztó kiválasztása elsősorban a használt hűtő- és kenőanyagtól, a kibocsátott részecskemérettől függ. A német Rentschler Reven GmbH az X-CYCLONE RJ széria személyében a kisméretű, 1-3 m³-es munkatérrel, alacsony gőz- és füstképződéssel járó szerszámgépekhez is kínál kompakt emulzió-, olajköd-leválasztókat, melyeket a gépek felett, vagy oldalán helyeznek el.

Az X-CYCLONE RJ sorozat kompakt olajköd-leválasztója egy Schütte AG 20 szerszámgépen alul szívó-, felül pedig kilépőnyílással

Az emulzió-, olajköd leválasztókat gyakran centrifugaként tervezik meg, amelyekben – akár egy szárítógépben – forog a teljes szűrődob. Ez gyakran eredményez nagyon erős vibrációt, zajt és magas energiafogyasztást.

A modern emulzió-, olajköd leválasztók – például a Reven által kínáltak – nem centrifugaként működnek; a leválasztó dob álló helyzetben van, és csak a ventilátor forog. Az X-CYCLONE RJ emulzió-, olajköd leválasztók tehát simán, vibráció nélkül működnek; légteljesítményük eléri az 1 400 m³/h-t. „Az X-CYCLONE RJ olajköd leválasztók nagyon jól beváltak a kisebb gépek esetében – jelentette ki Alexander Rojahn, a Reven regionális értékesítési vezetője. – Az alkalmazási határértékek 20 bar körüli hűtő- és kenőanyag nyomáson vannak.”

Alexander Rojahn regionális értékesítési vezető

A teljesen zárt burkolattal rendelkező gépekben a negatív nyomás megakadályozza a hűtőfolyadék kibocsátását. A megtisztított levegő visszaáramlik a munkatérbe. Az RJ sorozatú olajköd-leválasztók felfelé kinyithatók, így az X-CYCLONE leválasztóelemek könnyen hozzáférhetők.

Az X-CYCLONE RJ sorozat kompakt olajködleválasztójának belseje

Elektrosztatikus olajköd-leválasztók esztergagépeken

Tartozékként elektrosztatikus készülék is elérhető, ez a kombináció például a kisebb köszörűgépek számára ideális, amelyekben tiszta köszörűolaj végzi a kenést és a hűtést.

Leválasztás, nem pedig szűrés a modern olajköd-leválasztókban

Általánosságban érdemes különbséget tenni a szeparátorok és a szűrők között: a szeparátor folyamatosan működik; az elkülönített aeroszolokat nem tárolja, hanem egy gyűjtődobozba áramoltatja. A leválasztás mértéke és a légellenállás állandó.

A szűrővel ellátott olajköd-leválasztóknak nincs állandó levegőkibocsátása

Egy szűrő viszont tárolja az aeroszolokat, ami megváltoztatja, akár nullára is csökkenheti annak teljesítményét. A kezdetben tapasztalt jó szűrési eredmény a telítettség mértékének növekedésével drasztikusan csökken, és a ventilátor már nem tudja hatékonyan továbbítani a levegőt. Ha a szűrő telített, és a szűrőközeget az élettartam elérése után nem cserélik, fennáll a bakteriális szennyeződés veszélye és a szennyezett levegő az elvileg már megtisztított légáram közé is keveredhet.

A szűrőkkel ellátott, nem karbantartott olajköd-leválasztók óriási veszélyt rejtenek magukban!

Mivel az olajköd-leválasztók klasszikus szűrője akár 50 liter olaj tárolására is képes, ezért óriási tűzterheléssel is bírnak. Ha egy csarnokban 20 darab emulziós páraleválasztóval ellátott szerszámgépet helyeznek el és ezek szűrőit figyelmen kívül hagyják, a tűzveszély folyamatossá válik. Ebben az esetben akár 1 000 liter tárolt olaj is található a csarnokban. A tűzvédelmi koncepciókban ezt a hatalmas tűzterhelést gyakran teljesen elfelejtik figyelembe venni!

A szűrők esetében számolni kell a veszélyes hulladék ártalmatlanítási és a csereszűrők beszerzési költségeivel is. A modern olajköd-leválasztók viszont öntisztító X-CYCLONE leválasztó lamellákat tartalmaznak.

A modern olajköd-leválasztók viszont öntisztító X-CYCLONE szeparátor lamellákkal vannak felszerelve!

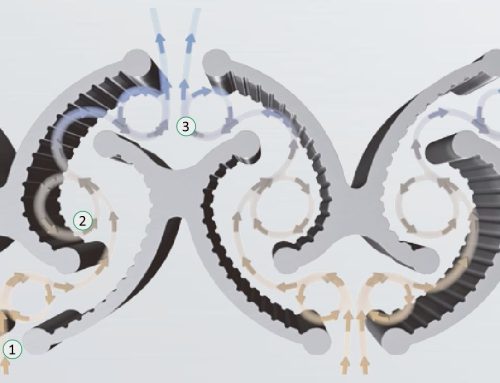

X-CYCLONE® elv az aeroszol leválasztáshoz

X-CYCLONE elv az aeroszolok leválasztásához

Az aeroszolok a gyors légterelésnek köszönhetően szinte teljesen kilökődnek. A felfogott ködcseppek egy gyűjtőtálcába, majd vissza a szerszámgép hűtő- és kenőanyag tartályába áramlanak.

Az X-CYCLONE szeparátorok moduláris sokfélesége

Nagyobb szerszámgépek, pl. az akár 6 m3-es munkatérrel rendelkező megmunkálógépek esetében többfokozatú olajköd-leválasztókra van szükség. Ezek sem forognak, hanem több sorba kapcsolt leválasztó elemmel rendelkeznek, amelyek szintén az X-CYCLONE elv szerint működnek és bővíthetők. Alapvető tisztításhoz eltávolíthatók az olajköd-leválasztóból és tetszés szerint újra felhasználhatók.

X-CYCLONE leválasztó elem gőzsugaras tisztítása

Minden olajköd leválasztó rozsdamentes acélból készül

A Reven 500 és 6 500 m³/h közötti légszállítási kapacitáshoz kínál megfelelő készülékeket. Az olajköd-leválasztók magas ötvözetű rozsdamentes acélból készülnek, és még vízbázisú hűtő- és kenőanyagok, vagyis emulziók esetében sem korrodálódnak. Ez a Reven minden termékére igaz.

A többlépcsős leválasztás ügyfélspecifikus megoldásokat tesz lehetővé. Ha változik a hűtő- és kenőanyag, például ha vízbázisú emulzióról ásványolajra vagy olajalapúról észter alapú hűtő- és kenőanyagra váltunk, a leválasztó elemek kombinációját ennek megfelelően módosíthatjuk. A készülékek belsejében szerszám nélkül kihúzható leválasztó modulok találhatóak.

Cserélhető leválasztó elemek

A Reven szóvivője, Rojahn úr egy tipikus példát mondott egy háromlépcsős rendszerre: „Az első szakasz az X-CYCLONE elvet használja az 1 µm-es és nagyobb méretű szilárd részecskék és olajcseppek felfogására. Az 1 µm alatti nanorészecskéket az utána következő agglomerátor gyűjti be.” Az agglomerátor többrétegű, 0,1 mm vastag rozsdamentes acél dróthálóból áll, amit 150 kilogramm/köbméter csomagolási sűrűséggel szőnek. A felületeket az előzőleg leválasztott olaj egy része benedvesíti, emiatt a finom aeroszolok összeállnak, vagyis adhézió és kohézió révén nagyobb részecskéket képeznek. Egyszerűen fogalmazva: az 1 µm alatti kis cseppekből 1 µm feletti nagyobb cseppek lesznek. Ezeket a harmadik fokozat, vagyis újra egy X-CYCLONE leválasztó távolítja el megbízhatóan. A tartozékkészletből személyre szabott végtermék jön létre.

A tervezési paraméterek szerint több lépcsőben, maximálisan 5, leválasztási fokozatra van lehetőség, utolsó lépésként HEPA szűrőt használva. Bizonyos esetekben – például extrém, akár 200 bar-ig terjedő hűtő- és kenőanyag nyomás és/vagy füstképződés – elektrosztatikus részegységet is csatlakoztatni kell. Ilyen alkalmazás lehet a mélyfuratok fúrása, ami esetenként akár 300 bar hűtő- és kenőanyag nyomást is igényelhet. „A nagynyomású befecskendezésnél fontos, hogy a leválasztót meglehetősen nagyra méretezzék, különben az aeroszolok ellenőrizetlenül távoznak a munkaterületen lévő leválasztóegységen keresztül” – tette hozzá Alexander Rojahn. – A többlépcsős olajköd-leválasztók nagy leválasztási hatékonysága lehetővé teszi a megtisztított levegő visszajuttatását a munkatérbe.

A frakcionált leválasztási fokok figyelembe vétele

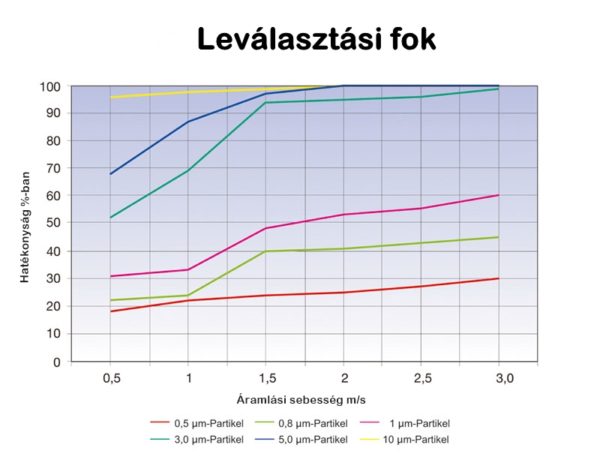

Az ajánlati szakaszban fontos, hogy a vevő tájékozódjon a frakcionált leválasztási fokokról. A megbízható beszállítók az olajköd-leválasztóik leválasztási fokát a teljes részecskespektrumra lebontva adják meg.

Leválasztási hatékonyság egyfokozatú olajköd leválasztóhoz

A leválasztás mértékét a beáramlási sebesség és a részecskeméret függvényében adjuk meg a 0,3-10 µm tartományban. A gravimetrikus általános hatásfok megállapítása azonban haszontalan katalógusbölcsesség, mert nem teszi lehetővé a versenytárs rendszerekkel való összehasonlítást.

A tényleges légteljesítmény gyakran nincs megadva!

Óvatosságra van szükség akkor is, ha a szívóteljesítmény „szabad szívás” felirattal van ellátva. Ez megtévesztő lehet, ugyanis nem az olajköd-leválasztó valódi légteljesítményére, hanem a tiszta, szűrő nélküli ventilátor teljesítményére vonatkozik.

Az elektrosztatikus részegység a finom részecskéket is leválasztja

Az extrém vágási sebességek és az ultramodern szerszámgépek légmentesen záródó burkolata a szennyező anyagok koncentrációjának aránytalan növekedését okozza a munkatérben. Ez a koncentráció gyakran 100-szor (!) magasabb, mint a tíz-húsz éves gépek esetében. Ez túlterheli a mechanikus leválasztókat és szűrőket. Az ágazat ezért többlépcsős elektrosztatikus rendszert fejlesztett ki, ami elé mindig egy agglomerátort és egy X-CYCLONE leválasztót kell helyezni!

A prekurzorok előleválasztók minden aeroszolt felfognak 1 µm átmérőig. A 0,01 µm-ig terjedő finom részecskéket az elektrosztatikus rendszer akár háromlépcsős ionizációs mezője fogja fel. Az ilyen nagy teljesítményű elektrosztatikus olajköd-leválasztók tipikus frakcionált leválasztási fokai: 93% 0,05 µm, illetve 98% 0,8 µm részecskeátmérőknél. Ezek az ultrafinom, a nanométeres tartományban mozgó szennyezőanyagok a modern hozaganyagokkal végzett hegesztési munkák során is előfordulnak.

Vigyázat: az elektrosztatika ózont képez!

Az elektrosztatikus rendszer leválasztási hatékonysága elsősorban az alkalmazott nagyfeszültségtől függ, aminek 6-7 kV tartományban kell mozognia! Ennél magasabb feszültség nem ajánlott, mivel melléktermékként ózon képződik, amely már nagyon alacsony koncentrációban is rákkeltőnek minősül. A korábbi 0,2 mg/m3 egészségügyi határértéket a közelmúltban sok országban már nullára csökkentették, ezért speciális óvintézkedésekre van szükség ahhoz, hogy az olajköd-leválasztóból ne kerüljön ózon a munkakörnyezetbe.

A legjobb gyakorlati példák – az olajköd-leválasztó még a szagokat is eltünteti!

A pretzfeldi Geiger Fertigungstechnologie esztergált és mart alkatrészeket gyárt az autóipar számára hat darab Mori Seiki megmunkálóközponttal. Hűtő- és kenőanyagként tiszta vágóolajat használnak 70 bar nyomásig. Annak ellenére, hogy már felszereltek más gyártótól származó olajköd-leválasztókat, a környékről több bejelentés érkezett az olajszagról. Emiatt a csarnok elszívó légcsatornájába egy REVEN elektrosztatikus olajköd-leválasztót is beépítettek.

Elektrosztatikus csatorna leválasztó utólagos felszerelése

A Reven RKE elektrosztatikus légtisztítókat 6 000 m³/h légteljesítményre tervezték. Hetente körülbelül 20 liter maradék olajat távolítanak el az elszívott levegőből, ami drasztikusan csökkentette az olajköd- és szagkibocsátást. A szeparátor egy mechanikus X-CYCLONE előszűrőből, egy kollektor egységből, egy ionizációs egységből és egy mechanikus utószűrőből áll. A telepítés két napig tartott a gyártási leállítása nélkül. Azóta Pretzfeldben megszűntek a kellemetlen szagok.

Vigyázat! Az elektrosztatikus részegység vízzel nem működik!

Az elektrosztatikus részegység a általános előnye, hogy szinte nem tartalmaz kopóalkatrészeket és csak kis nyomásveszteséget okoz. Ezen kívül veszélyes hulladéknak számító szűrőközeget sem igényel, így a készülékek helyben tisztíthatók. Az elektrosztatikus rendszer azonban nem működik magas víztartalmú hűtőfolyadékok esetében! „A jelenlévő vízcseppek nem tudnak elektrosztatikusan feltöltődni, és vezetőképességük miatt rövidzárlatot okoznak az elektrosztatikus rendszerben – adott magyarázatot a jelenségre Alexander Rojahn. – Hiszen a transzformátort nem vízzel, hanem olajjal hűtik!”

Az olajszigetelésű transzformátorok transzformátorházában lévő olaj egyaránt szolgál a tekercsek szigetelésére és hűtésére (Forrás: Wikipédia)

Ezenkívül az elektrosztatikus rendszer kollektorai rendkívül szennyezettek lesznek, ha vízben oldódó hűtő- és kenőanyaggal használják. A kollektorlemezeken és az ionizációs vezetékeken extrém lerakódások jelennek meg, amelyek miatt az elektrosztatikus rendszer nagyon rövid időn belül működésképtelenné válik!

Hibás elektrosztatikus leválasztó vízbázisú hűtő- és kenőanyaggal történő használat után

Az olajköd-leválasztó integrált permettechnológiával távolítja el a molekulákat

Rendkívül nagy forgácsolási sebességnél gyakran 1 000 °C feletti hőmérséklet is fellép a szerszám vágóélén. Ez nehezen megmunkálható kemény anyagok, pl. erősen ötvözött acélok és titán esztergálása esetén fordul elő és azt eredményezi, hogy a hűtő- és kenőanyag részecskék molekulákká párologjanak el. Ezek a molekulák a gyakran használt HEPA szűrőkön átjutnak és az elszívó légcsatornában csapódnak le. Ez – a környezetbe történő kibocsátástól eltekintve – látens tűzterhelést okoz, a csarnokban pedig akkor is olajszag érezhető, ha amúgy az ajánlott határértékeket nem lépik túl.

Az elpárolgott hűtő- és kenőanyag kondenzációja az elszívó légcsatornában és az elszívó ventilátorban

A HEPA-szűrők csak akkor fogják fel a hűtő- és kenőanyag molekulákat, ha azok nagyrészt telítettek, és élettartamuk gyakorlatilag lejárt. A Reven egy többlépcsős leválasztási eljárást javasol permettechnológiával vagy kondenzátorral. Az X-CYCLONE leválasztóval végzett előtisztítás után egy fúvókarendszer hozza létre a vízfüggönyt, amely kimossa a gáz- és gőzmolekulákat.

Az olajköd-leválasztó integrált permettechnológiával távolítja el a molekulákat

A permetfüggöny hűtő hatású, és lehetővé teszi, hogy a molekulák az X-CYCLONE leválasztóban, nem pedig az elszívó légcsatornában kondenzálódjanak. Ez a „Revex-elv” a vegyipari gázmosóktól származik. „Az eljárás nagyon magas hűtő- és kenőanyag nyomás esetén is működik, mert ott sem aeroszolok keletkeznek, hanem a molekulákat kell felfogni – tette hozzá Alexander Rojahn. – Ugyanez a probléma jelentkezik a temperáló kemencék elszívott levegőjének tisztításánál is.”

A Revex permettechnológia ott is bevált, ahol az elszívott levegő több szilárd, mint folyékony részecskét tartalmaz. A köszörülési folyamatok során gyakran szabadul fel nagy mennyiségű szénpor, ezért itt időnként agglomerátort használnak köztes fokozatként. A szabadalmaztatott permettechnológia könnyen integrálható a megmunkálógép szerszámhűtéséhez. A központi elszívórendszerek légcsatornáiba történő beépítéshez egy permetező modul is elérhető.

Speciális eset: a minimálkenés

A minimálkenés különleges követelményeket támaszt a károsanyag-kibocsátás elleni védelemmel szemben. Az autó-és repülőgépipar előszeretettel alkalmazza a minimálkenést – például az alumíniumöntvények, valamint a nagyméretű öntött és kovácsolt alkatrészek megmunkálásakor. A szerszám vágóéle olaj- és sűrített levegő ködben halad. A minimálkenés védi a környezetet, pénzt takarít meg, ezenkívül száraz és újrahasznosítható forgácshulladékot hagy maga után.

A gőz- és füstképződés azonban rendkívül magas, ezért különösen zárt gépburkolatokat feltételez. A részecske leválasztáshoz az olajköd-leválasztót ismételten az adott alkalmazáshoz konfigurálják, egyedileg adaptálva a gép paramétereihez, illetve az olaj vagy emulzió típusához.

Az immissziós értékek meghatározására használt mérési technológia a TA Luft levegőtisztasági irányelv szerint

Ez a testreszabás nagyon hasznosnak bizonyult, mert a minimálkenés és a könnyű anyagok száraz megmunkálásának peremfeltételei nagyon eltérőek; magas követelmények esetén akár kilenc fokozatra is szükség lehet. Az első szakaszok a viszonylag durva aeroszolokat és a port fogják fel, míg az utánuk következő szakaszok az 1 µm alatti mérettartományban lévő hűtő- és kenőanyag részecskéket fogják fel és távolítják el. Az eljárás többek között a rendkívül nagy fordulatszámú, alacsony viszkozitású olajok és a nagy olajnyomású köszörűgépek, valamint az akár 300 bar-ig terjedő hűtő- és kenőanyag nyomással végzett mélyfurat fúrás esetében is működik.

A gőzök a REVEN Pipe segítségével kondenzálhatók!

A minimálkenés esetén a „Venturi-leválasztási elvű” REVEN Pipe-széria is bevált, amely esetében egy állítható Venturi fúvóka szív be további helyiséglevegőt (másodlagos levegőt) a leválasztókamrába. Ennek következtében a magas bemeneti levegőhőmérséklet lecsökken, így részben az abban található aeroszolok is lecsapódnak. Ezáltal a legfinomabb részecskék korai leválasztása is garantált: a 0,8 µm átmérőjű részecskék például 99%-os vagy még nagyobb arányban válnak ki.

Gőzfázisú REVEN Pipe-szériás kondenzátor a schaffhauseni IWC-nél

Az állítható beszívó nyílásnak köszönhetően a kiegészítő beszívott levegő mennyisége és a beszívott levegő hőmérséklete is változtatható. A lecsapódott aeroszolok egy része azonnal kiürül; nem is folyik be a leválasztó kamrába. A Reven szerint ezzel akár 2 000 üzemórára is meghosszabbítható a leválasztóelemek élettartama. Az elv általában ésszerű megoldást jelent, ha nagyon magas az elszívott levegő hőmérséklete.

Energiatakarékos fordulatszám-szabályozás olajköd-leválasztókhoz

Az olajköd-leválasztók gyakran teljes kapacitással működnek, függetlenül az aktuális igényektől. Ezért szükségtelenül magas az energia-, illetve hűtő- és kenőanyag fogyasztás. Az X-CYCLONE olajköd-leválasztó alapfelszereltségének tekinthető XSC rendszerrel azonban más a helyzet. A rendszer igény szerint – a szerszámgép tevékenységétől függően – állítja be a szívóerőt. A megmunkálás intenzitását ugyanis szenzorok figyelik. A vezérlő ezután egy mikroszámítógép és algoritmusok segítségével, modern frekvenciaváltókkal folyamatosan, valós időben állítja be a szívóteljesítményt.

Digitális teljesítményszabályozó

Az olajköd-leválasztó kommunikál a géppel, így jelentősen csökkenti annak energiafogyasztását. A fent említett Venturi kondenzációs rendszer szintén növeli a leválasztás hatékonyságát. A rugalmas vezérlés meghosszabbítja a szűrő élettartamát és ezáltal a szűrőtisztítási időközöket is. A LED-lámpák automatikusan mutatják az üzemállapotot, és a következő karbantartás esedékességét is kijelzik. Végül, de nem utolsósorban: a digitális interfész az olajköd-leválasztó a folyamatvezérléshez történő csatlakoztatását is lehetővé teszi, ami egy újabb lépés az Ipar 4.0 felé.