Olaj- és emulzióköd-leválasztás mikrométeres tartományban

A hűtő-kenő folyadékok elengedhetetlenek a fémforgácsoló eljárásokhoz. A megmunkálási folyamat során keletkező hő miatt a hűtő-kenő folyadékok olaj- és emulzióködöt, valamint füstöt és aeroszolokat bocsátanak ki.

A keményfémek nagy teljesítményű, váltólapkás megmunkálása során például 1000°C-os hőmérséklet is keletkezhet. Bármely, a megmunkálási zónába belépő hűtő-kenő folyadék azonnal elpárolog. A kibocsátott részecskék mérettartománya igen széles és mindenféle méret megtalálható benne a 100 µm feletti átmérőjű cseppektől a 0,5 µm alatti ultrafinom részecskékig.

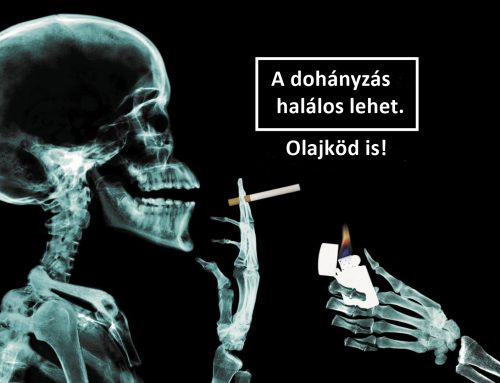

Ezek a részecskék nem csak beszennyezik a munkahelyet, hanem a gépkezelők egészségét is veszélyeztetik.

Az 5 µm-nél kisebb méretű belélegzett részecskék az alsóbb légutakba is eljutnak, míg a 2 µm-nél kisebb cseppecskék a tüdőhólyagocskákba is behatolnak. A véráramba kerülve bármelyik szervhez eljuthatnak. A munkahelyi egészségügyi szakemberek szerint a szennyezőanyagoknak való kitettség, megfelelő vagy bármilyen védelem hiányában mérgező, allergiás, idegi, rákkeltő vagy genotoxikus hatásokkal lehetnek a gépkezelőkre. Ezen okból és nem utolsósorban a beltéri higiéniai követelmények, valamint a szerkezeti tűzvédelem szempontjából is sürgető az emisszió elleni védelem szükségessége.

Kipróbált és tesztelt kompakt szeparátorok

A forgácsoló, újraprofilozó és szikraforgácsoló gépek emisszió elleni védelmének megközelítése többféle lehet és függ az alkalmazott hűtő-kenő folyadéktól, a kibocsátott szennyezőanyagoktól, valamint ezen szennyezőanyagok részecsketartományától. A körülbelül 4 m³-es munkatérrel és alacsony gőz- és füstkibocsátással rendelkező kisebb szerszámgépek esetében a gépház tetejére helyezett, kompakt méretű szeparátorok már bizonyították rátermettségüket. Levegőszállító képességük 400 és 1000 m³/h között változik. A tisztított levegőt az üzemcsarnokba vezetik vissza.

A modern kompakt szeparátorok öntisztító X-CYCLONE szeparátor lamellákkal vannak felszerelve. A leválasztás tisztán mechanikai folyamatokon alapszik, nélkülözve a szűrőbetéteket, amelyek idővel telítődnek és szabályos időközönként cserélni kell őket.

A régebbi tervezésű légszűrők gyakran úgynevezett forgó szeparátorok vagy centrifugál szeparátorok, amelyek – hasonlóan a ruhákhoz használt centrifugákhoz – egy forgó szűrődobbal rendelkeznek. Ezek zajt és vibrációt gerjesztenek és nagy az energiafogyasztásuk. A modern változatokban csak a ventilátor forog, nem a teljes dob vagy a szűrő.

A különböző rendszerek leválasztási képességének összehasonlítása végett a tervezőnek vagy potenciális vevőnek érdemes alaposan szemügyre venni a gyártók által megadott bizonyos adatokat, például a szabad légbeszívást.

A legtöbb esetben csak a ventilátor saját maximális levegőszállítása van megadva. A szűrőelemek hatásáról nem esik szó. Ha ezeket a rendszereket a szükséges szűrőkkel szerelik fel, a tényleges leválasztóképesség gyakran drámaian csökken. A REVEN azon kevés forgalmazók egyike, amelyek az egyes szűrőelemek és valamennyi szűrőkombináció leválasztási arányát is megadják, akárcsak a teljes rendszer leválasztási képességét. A tervezőknek és potenciális vevőknek érdemes ezt megfontolniuk.

Rugalmas kombinációk

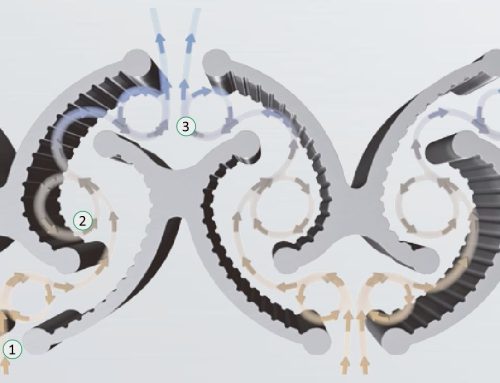

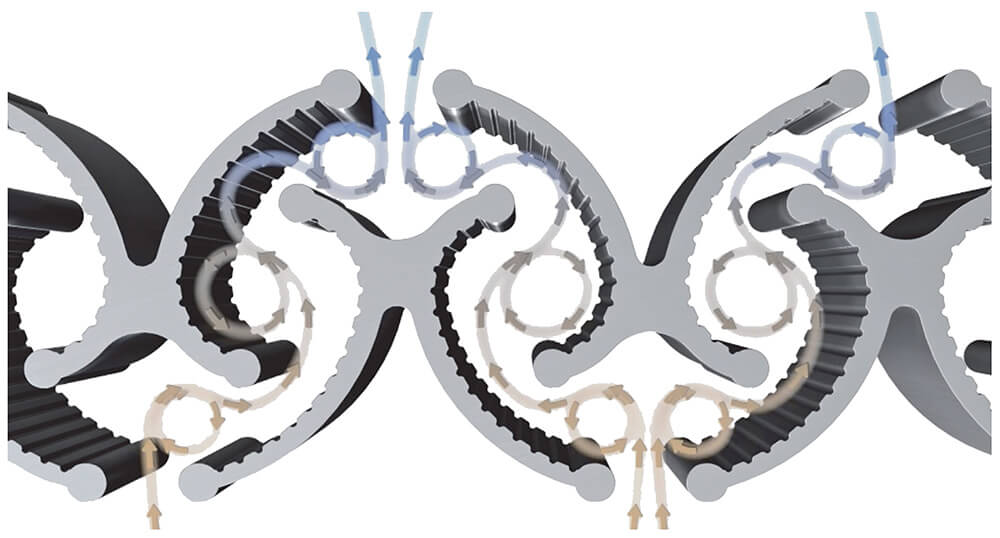

Az akár 16 m³-es munkatérrel és 40 bar hűtő-kenő folyadéknyomással rendelkező nagyobb szerszámgépek többlépcsős leválasztó rendszereket igényelnek. Ezek a rendszerek a forgó egységek helyett számos, sorba kapcsolt X-CYCLONE szeparátor elemet tartalmaznak. A szeparátorok keretes egységekből állnak, amelyek kivehetők és tisztításhoz szétszerelhetők, így hosszú távú használatra alkalmasak.

A többlépcsős rendszerek nagyon rugalmasan alkalmazhatók. Ha változnak a gép paraméterei, vagy olaj helyett emulziót használnak, csak a szeparátor elemek kombinációját kell megváltoztatni. Egy példa egy háromlépcsős rendszerre: az első lépcső az 1 mikrométernél nagyobb szilárd részecskéket és olajcseppeket szűri ki az X-CYCLONE technológia segítségével. A leválasztott olaj lecsorog a ciklonszeparátor függőleges lamelláin egy gyűjtőcsatornába. Az áramlás irányába kapcsolt agglomerátor összegyűjti az 1 µm-nél kisebb részecskéket. Ez egy többrétegű rozsdamentes acélszövet, amelynek felületeit az előzőleg leválasztott olaj nedvesíti. Ez a finom aeroszolok darabosodását, azaz nagyobb részecskék kialakulását okozza az adhéziós és kohéziós erők következtében. Az összeállt részecskéket megbízhatóan választja le a második X-CYCLONE szeparátor a harmadik lépésben. A többlépcsős rendszerek nagy leválasztási hatékonyságának köszönhetően a megtisztított levegő normál körülmények közt visszavezethető az üzemcsarnokba.

A modern rendszerekben 100 százalékos leválasztási arány valósítható meg az 1 µm méretű részecskék esetében. 0,5 µm-es méret esetében ez az arány még mindig 95 százalék.

A komoly beszállítók a teljes részecsketartományra előírják a berendezésük leválasztási arányát. A teljes gravimetrikus hatásfok megadása azonban megkérdőjelezhető, mert ez az érték nehézkessé teszi a különböző rendszerek összehasonlítását és hibás értelmezéshez vezethet.

Többlépcsős elektrosztatikus leválasztók

A legmodernebb szerszámgépek rendkívül nagy forgácsoló sebességei és egyre zártabb kialakítása aránytalanul magas szennyezőanyag-koncentrációkat eredményez. A tisztán mechanikus olajköd szeparátorok nem tudnak ilyen koncentrációkkal megbirkózni. Ebből az okból fejlesztették ki az iparban a többlépcsős elektrosztatikus leválasztókat, amelyek az áramlás irányában egy agglomerátorhoz vagy egy X-CYCLONE szeparátorhoz vannak kötve. Az előfokozatokban történik a durva szennyezők leválasztása. Az ultrafinom részecskéket egé szen 0,01 µm-ig hatékonyan gyűjti össze a leválasztó ionizációs mezője, amely három lépésben működik.

Az elektrosztatikus szűrőrendszer leválasztási hatékonysága nagyban függ a nagyfeszültségű ellátástól. Az ilyen fajta rendszerekbe épített nagyfeszültségű modulok többnyire a 6-7 kV-os tartományban működnek. A nagyfeszültség ózont termel, amelyet az uszodákhoz hasonló szagáról lehet felismerni. A nagyobb feszültségen működő rendszerek jelentősen több káros ózont termelnek, és a megengedhető munkahelyi expozíciós határértékek (WEL) túllépését kockáztatják. A tervezőknek és a potenciális vevőknek érdemes megfontolniuk ezeket a szempontokat. Olajvagy emulzióköd szeparátorok kiválasztásakor a legtöbb esetben nem veszik figyelembe az energiafogyasztást, pedig jelentős a költségmegtakarítási potenciál. 2013 januárjától csak energiahatékony ventilátorok forgalmazása engedélyezett az Európai Közösségen belül. Az energetikai termékekre vonatkozó úgynevezett ökodizájn direktíva minimum hatásfok értékeket szab meg az ilyen típusú berendezésekre.

A direktíva az üzemcsarnokok elszívó rendszereiben és a szerszámgépek olajköd szeparátoraiban található ventilátorokra is vonatkozik. A REVEN már ökodizájn ventilátorokkal szereli fel berendezéseit. Ezek a ventilátorok átlagosan 20 százalékkal hivatottak csökkenteni a rendszerek és eszközök energiafogyasztását. A REVEN felhívja a figyelmet, hogy például a hajtómotor energiatakarékos EC motorra történő cserélése önmagában nem elegendő az ökodizájn követelményeknek való megfeleléshez.

Csak egy megfelelő energiagazdálkodással együtt járó motor-ventilátor kombináció tudja garantálni az elvárt minimum hatásfokoknak való megfelelőséget. A termékek csak akkor viselhetik a CE jelzést, ha az elvárt hatásfokértékek bizonyíthatók. A felhasználóknak tanácsos figyelemmel lenni erre a jelzésre.

Központi vagy decentralizált?

A nagy számú szerszámgépekkel rendelkező nagyobb gyártóművekben az egyes olajköd szeparátorok gyakran egy közös elszívó rendszerhez csatlakoznak. Erre a decentralizált megoldásra jelent alternatívát a központi leválasztás, amelynél a kilépő légvezetékben egy nagy teljesítményű légszűrő található. Mindkét esetben a szabadba vezetik az elszívott levegőt, nem pedig vissza az üzemcsarnokba.

Ez javíthatja a munkahely levegőtisztaságát, de van egy hátulütője is: idővel olajlerakódások keletkezhetnek a hosszú, vízszintes légvezetékekben, ami növeli a tűzveszélyességet. A légvezetékek gyújtózsinórként viselkednek tűz esetén. Következésképpen a központi szeparátor rendszerek nagy leválasztási arányára elsősorban szerkezeti tűzvédelmi okokból van szükség. A tűzvédelmi csappantyúk csökkentik a tűzveszélyességet, de van egy sokkal hatékonyabb alternatíva: az egyes gépek által kibocsátott szennyeződések előzetes leválasztása.

Előzetes leválasztás

Az igen hatékony leválasztó elemekkel végzett előzetes leválasztás a lehető legnagyobb mértékben megóvja a légvezetékeket az olajlerakódástól. Azonban ennek csak akkor van értelme, ha az előszeparátorok lángvisszatartóak. A vonatkozó DIN vizsgálat jelzése bizonyítja ezt a tulajdonságot. A teszt a DIN 18869-5 szabványon alapul. A szabványt 2007-ben adták ki. Nagyüzemi konyhák számára ír elő lángvisszatartó zsírleválasztókat, néhány múltbéli, légvezetékekkel kapcsolatos pusztító tűzeset miatt. Ez a szabvány jelenleg a legszigorúbb a berendezések lángvisszatartó képességére vonatkozóan és egyre gyakrabban alkalmazzák irányelvként az ipari beszállítók a szerszámgépek olajköd szeparátorokkal való felszerelésekor. Az előszeparátor berendezésen lévő vonatkozó DIN vizsgálat jelzése garancia a felhasználó számára, hogy egy esetleges kenőolaj okozta tűz nem terjed át a légvezetékbe. A terelőlemezes szeparátorok, amelyeket gyakran alkalmaznak előszeparátorként, nem felelnek meg ezen követelményeknek. Legjobb esetben is csak lassítják a lángok terjedését.

Melyiket a sok közül?

A munkahelyi biztonsági és egészségügyi követelmények a legfontosabb okok, amiért a nagy hatásfokú olaj- és emulzióköd szeparátorok egyre fontosabbá válnak a fémfeldolgozó üzemekben. Az 1 µm alatti átmérőjű ultrafinom részecskék leválasztása áll e tekintetben a figyelem középpontjában. Ezek a finom részecskék jelentik a legnagyobb veszélyt a gépkezelők egészségére nézve. A szennyezőanyag-leválasztási megoldások megközelítése igen sokféle lehet, és az adott alkalmazástól függ. A modern leválasztó rendszerek többlépcsős kivitelűek és a leválasztó elemek kombinációja a részecskék mérettartományához, valamint a szennyezőanyagok koncentrációjához van igazítva. Sok esetben a mechanikus és/vagy elektrosztatikus szeparátorok megoldják a problémát eldobható szűrőbetétek nélkül. A megfelelő rendszert kereső megrendelő kérjen részletes leírást a frakcionált leválasztási arányokról, mert a teljes hatásfok nem mérvadó a leválasztás minőségét illetően. Továbbá olaj- vagy emulzióköd szeparátorok kiválasztásakor érdemes figyelembe venni az energiafogyasztást, mert jelentős a költségmegtakarítási potenciál.

www.reven.de