Nagy teljesítmény és konzisztens minőség a különböző alkatrészméretek esetében is

Az autóiparban számos tényező befolyásolja az alkatrész tisztításra vonatkozó követelményeket; többek között az elvárt tisztaság, az áteresztőképesség, a rendelkezésre állás, az automatizálhatóság, valamint az egyszerű karbantarthatóság. Mivel klasszikus tömegtermékekről már csak ritkán beszélhetünk, ezért a különböző méretekkel rendelkező különféle

alkatrészek egyedi terméktartó megoldásokat igényelnek. Erre a feladatra kiváló példa az autóipari fogaskerekek és tengelyek gyártási művelete.

Az autóiparban tengelyek és fogaskerekek (lásd a képen) tisztítására szigorú követelmények vonatkoznak

A dupla kuplungos sebességváltók (DSG) jelenlegi generációját kis helyigény és nagy hatékonyság jellemzi. A sebességváltók gyártása számos különféle tengelyt és fogaskereket igényel, amiket az összeszerelés előtt alaposan meg kell tisztítani. A Riederichben található LPW Reinigungssysteme GmbH pontos feladatkiírása a következő volt:

A tisztítandó termékek:

• Acéltengelyek és fogaskerekek köztes és végmegmunkálás után, az összeszerelés előtt.

• A korábbi megmunkálási folyamtokból származó szennyeződés: emulzió, forgács, köszörülési és edzési maradványok.

• Dróthálós kosarak 600 × 400 mm vagy 800 × 600 mm alapterülettel, több mint 30 különböző magasságban és több mint 100 változatban.

• Az üzemen belüli logisztikához a kosarat kb. 1 000 mm magasságig egymásra teszik, felpalettázzák (1–15 darab kosár), és szállítókocsik segítségével továbbítják az alkatrésztisztító rendszerbe.

Különleges tulajdonságok:

A tengelyeket nagy, a fogaskerekeket ezzel szemben kis alkatrésztartókban mozgatják. Ezenkívül azalkatrészek geometriai jellemzőiben is akadnak eltérések (a tengelyek belső furatokat is tartalmaznak), ami viszont befolyásolja a tisztításra, az öblítésre, valamint a szárításra szánt ciklusidőket.

Az áteresztőképességre vonatkozó elvárások

• Az évenkénti termelés mintegy 350 000 fogaskerékpár

• Hetente 18 műszak

• A kosarankénti ciklusidő nagyjából 4 és 8 perc

• Mindezen specifikációk 16 gyártási tétel/óra áteresztőképességet feltételeznek, ahol egy tétel átlagos súlya körülbelül 250 kg.

Tisztasági követelmények

• Olajtól, zsírtól és lerakódásoktól mentes

• Tökéletesen száraz

• Max. 2 mg / 1 000 cm²

Automatizálási követelmények

A felpalettázott kosarakat szállítókocsikon kell a berendezésbe tolni és a palettacellába bevezetni. A gyártási tétel azonosítása és a program hozzárendelése vonalkóddal történik. A berendezésnek / automatizálási rendszernek biztosítania kell, hogy a tételhez hozzárendelt program a folyamat végéig fusson, valamint a már a megtisztított termékek a szintén megtisztított kocsikon a kiválasztott cellából eltávolíthatók legyenek. A berendezés működése teljes mértékben független az emberi beavatkozástól.

További követelmények

• A tisztítóközeg élettartama legalább 4 hét legyen.

• A szállítókocsikat felülről meg kell tisztítani és szárítani, külön tisztítórendszerben. Az alsó részt és a görgőket nem szabad tisztítani!

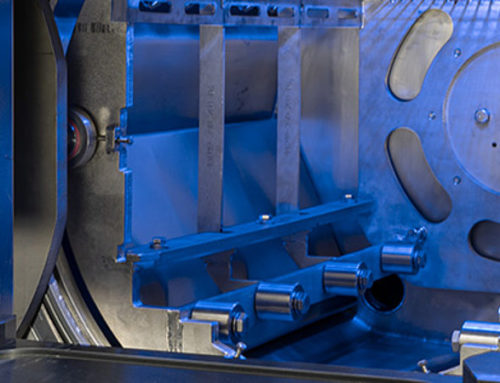

teljes tisztítási, öblítési és szárítási folyamatot három kamra, valamint egy külső vákuumszárító végzi

Az LPW az Ügyfélnél ebben a speciális alkalmazási esetben egy azonos követelményekhez kialakított berendezéshez folyamodott. Az intenzív előzetes egyeztetések, valamint a legutoljára legyártott rendszer tapasztalatainak kiértékelése után a projektpartnernél a portálrendszerű – gantry – munkadarab-betöltő automatizálás jött szóba. Kezdetben pont a szállítókocsik bizonyultak nagyon körülményesnek és hibákra hajlamosnak. A mozgatásukra be- és visszaszállító szalagok segítségével került volna sor, amik a különböző alapméretekkel és a szállítókocsik eltérő tűréseivel csak nehezen boldogultak. Relatíve gyorsan döntöttek a koncepció megváltoztatásáról, és portálautomatizálást terveztek a szállítókocsik gyártási tétel szerinti készenlétbe állításával.

A befejező tervezés

Tisztítóberendezés három előröl tölthető munkakamrával 800 × 600 × 560 mm-es mérethez, 3 előtartállyal (tisztítás, öblítés, öblítés), ultrahanggal, szűréssel teljes átfolyásban, 3 koaleszcens-olajszeparátorral desztilláló berendezéssel az öblítőtartály-előkészítéshez, integrált forró levegős szárítással, valamint külső vákuumszárítással. Eljárás: A munkadarabokat az első kamrában ultrahangos tisztítási eljárással tisztítják meg, a második kamrában öblítik, majd a harmadik kamrában egy rövid végső öblítés után forró levegővel megszárítják. Ezt követően egy forgató berendezéssel felszerelt külső vákuumszárítóba helyezik az alkatrészeket, ahol a végső szárítás történik. A megtisztítandó kicsi vagy nagy szállítókocsikat automatikusan helyezik be a különálló kocsitisztító rendszer tartóberendezésébe, majd egy fúvókarendszer előtt megforgatják azokat. A befecskendezéses tisztítás után következik a levegőbefúvásos szárítás.

A szállítókocsikat összesen hat palettázócella fogadja

Az anyagáramlás automatizálása

A felpalettázott kosarak tisztítórendszerbe történő be-, majd a tisztítás utáni kirakodása automatizáltan megy végbe, amely hat palettacellából és egy finombeállításmentes gantry típusú rakodórendszerből áll. A kombi megfogó rugalmasan alkalmazkodik a kosarak mindenkori méretéhez. A megfogó ezenkívül képes a kosarakhoz tartozó szállítókocsi megfogására, a kocsi tisztítórendszerbe történő mozgatására, majd az onnan történő eltávolítására is. A kosarak szállítása a tisztítórendszer kezelőkamrái között egy görgős szállítószalag segítségével történik. A palettázócellák igen rugalmasak, vagy egy nagy (830 × 630 mm), vagy két kicsi (2 × 630 × 430 mm) szállítókocsi befogadására képesek. Miután a gépkezelő az egymásra pakolt kosarakat egy

szabad cellába tolta és bezárta a biztonsági ajtókat, a kosárméret detektálásához egy referenciafutás során beolvassák a vonalkódot. Egy kis szállítókocsi egy, míg egy nagyobb két tisztítási tételnek számít. A tisztítási folyamat lezajlása után az adott tétel a szállítókocsijával együtt visszakerül a kiindulási cellába, ahonnan a munkatárs kiveheti.

A palettázócellák (balra) és a tisztítórendszer (jobbra) közötti anyagmozgatást egy gantry típusú rakodó végzi. Ez gondoskodik a szállítókocsik tisztítóberendezésbe történő ki- és berakodásáról (balra elöl)

Átfogó kommunikáció vezet a sikerhez

Ez a példa is rávilágít arra, hogy a gépjárműalkatrészek tisztítási folyamata számos összetett alfeladatból áll össze. Nem pusztán a vonatkozó tisztasági követelményekkel is összefüggő áteresztőképesség jelenthet kihívást. A számos termékváltozat, a magas rendelkezésre állásra vonatkozó elvárások, a heti 18 műszakos folyamatos és megszakítás nélküli termelés, valamint az alkatrészek kezelésére és az automatizálási szintre vonatkozó magas igények is átfogó koordinációt feltételeznek az ügyfél erre szakosodott osztályai és a partnerek (az automatizálási beszállítók) között.

Gerhard Koblenzer,

az LPW Reinigungssysteme GmbH

ügyvezető igazgatója