A filmszerű vagy rendkívül finom részecskeszennyeződések eltávolítása már régóta elvárásnak számít a félvezető-, az optikai, valamint az orvostechnikai iparban. Egy ideje azonban egyértelmű jelek mutatnak arra, hogy az ipar szerkezetváltása minden iparágban közvetlen hatással lesz az alkatrészek és a folyamatok tisztaságára vonatkozó követelményekre.

Az alkatrészek részecske- és filmszerű szennyeződéseinek eltávolítására vonatkozó növekvő követelmények miatt egyre nagyobb figyelmet kell szentelni a folyamat és a környezet tisztaságára a lehetséges keresztszennyeződések szempontjából

Az alkatrészek validálható tisztaságára vonatkozó elvárás nem új keletű. Az elmúlt két évtizedben az ipar főként a részecskeszerű szennyeződésekkel foglalkozott. Azokra az alkatrészekre koncentrált, amelyeket fluidtechnikai folyamatokban használnak (hajtómű, hidraulika és hasonló alkalmazások). A maradék szerves anyag hőkezelés, festés, ragasztás és bevonatolás előtt történő eltávolítása szintén releváns kérdésnek számított. Az új mobilitási koncepciók miatt (hajtástechnika, hálózatosítási lehetőségek és autonóm vezetés) nem csak az autóipar változtatta meg a termék- és folyamatminőségi követelményeket. A tisztaságra hagyományosan nagy hangsúlyt fektető iparágak szintén nagy változáson mentek át. A medikai ipar az orvostechnikai eszközök gyártására vonatkozó új előírásokhoz (MDR 2020) és az új gyártástechnológiák (az additív eljárásokkal előállított implantátumok) miatt megváltozott feladatokhoz is alkalmazkodik. A fejlesztések további mozgatórugói a jó minőségű optikai rendszerek – például a kameraalapú érzékelők vagy az új optikai lézerek – iránti igény vagy a félvezetőiparban használt gyártóberendezések iránt megfogalmazott, folyamatosan növekvő tisztasági követelmények.

Ez mélyreható változást indított el minden iparágban. Az ismert és bevált eljárásokról nem kell lemondani, de előre látható, hogy ezek sem most, sem a közeljövőben nem hoznak jelentős technológiai előrelépést, és a fokozódó verseny következtében egyre kevésbé számítanak majd költséghatékonynak. Fontos figyelembe venni azt is, hogy a gyártási, kezelési és összeszerelési folyamatok nagymértékben meghatározzák a tisztaság mértékét. Egyre inkább előtérbe kerül a folyamatláncban és a végső funkcióban a közvetlen vagy lépcsőzetes újraszennyeződés,

keresztszennyezés kérdése, finom részecskék vagy filmszerű anyagok által. A tisztítási folyamatoknak ezeket is kezelniük kell, mégis gyakran csak egy állomást képviselnek az általános alkatrészáramlásban. Itt nagy szükség lenne a holisztikus szemléletre, valamint a rendszer szempontjából releváns összes tényező áttekintésére.

A határréteg megnehezíti a finomabb szennyeződések eltávolítását

„A filmszerű szennyeződések megfékezése” címet viselő FiT-iránymutatás a filmszerű szennyeződések alatt a nemkívánatos, vékony, összefüggő, nem részecskeszerű idegen elemeket érti, amelyek az alkatrészek részleges és teljes felületén megtalálhatók. Ezeket a vékony, filmszerű, de rendkívül finom elemeket rendkívül nehéz a szubmikronos tartományban egyszerű gáz- vagy folyadékáramoltatással eltávolítani. Ez még az egyszerű kétdimenziós felületek esetében is igaz, és még igazabbá válik a rejtett vagy kapilláris területeket is tartalmazó háromdimenziós

geometriákra.

Még turbulens tisztítási folyamatok esetén is marad egy elszeparált és alacsony áramlású lamináris alréteg, ami megnehezíti a filmszerű vagy rendkívül finom részecskeszennyeződésének fellazítását. A felület súrlódásiellenállása közvetlenül befolyásolja az áramlási sebességet, ezáltal a közeg mechanikai erejét, végezetül pedig a tisztítóhatást.

A folyadék mechanikájától függően a test körüli áramlás kezdetben lamináris határréteget hoz létre, amit egy átmeneti terület követ, mielőtt egy teljesen turbulens határréteg kialakulna. A felület felé haladva az áramló közeg sebessége nullára csökken – még turbulens határréteg esetén is. Egy nagyon vékony, úgynevezett viszkózus alréteg jön létre, ami pajzsként védi a felületet

és az ahhoz tapadó szennyező anyagokat a közeg intenzív cseréjétől és a turbulens határréteg-folyadék mechanikai erőitől.

Ez azt jelenti, hogy a hagyományos tisztítási módszerekkel a tisztítás hatékonysága a felülethez közelítve egyre csökken. Minél vékonyabb és finomabb a szennyeződés, annál több tisztítási módszert kell megvizsgálni annak alapján, hogy képesek-e áttörni ezt a határréteget. Ez egyrészt magában foglalja a mosás mechanikai hatásának kidolgozását, a vegyi anyagok specifikus tulajdonságainak a szennyeződésre gyakorolt hatásának elemzését, valamint a szennyeződés a felülettől történő eltávolításának kifejlesztését. A vegyi tényező figyelembevétele fontos, mivel számos filmszerű szennyeződés nem csak a felületen található meg, hiszen a megmunkálási és/ vagy formázási műveletek során gyakran az anyagba is bekerülnek.

A különféle tisztítási folyamatok áttekintése

A felületek tisztítására a folyamattechnikai megközelítések széles választéka áll rendelkezésre. Alapvetően abban különböznek egymástól, hogy folyadékalapúak-e – vizet vagy oldószert használnak közegként –, vagy lézersugarat, szén-dioxidot, esetleg plazmát alkalmaznak. A lézer- és általában az alacsony nyomású plazmatisztítás is összehasonlíthatók abban a tekintetben, hogy a szerves szennyeződéseket gáznemű, így illékony anyagokká alakítják át, így távolítják el azokat az alkatrész felületéről. A szervetlen maradványok azonban a keresztszennyeződés miatt kis mennyiségben visszamaradhatnak. Az alacsony nyomású plazmatisztítás hamar eljut a korlátaihoz, amennyiben a felületbe bekerült szerves szennyeződések tisztítása lenne a feladat. Az alacsony nyomású

plazmatisztítás nyilvánvalóan egy nagyon finom tisztítási eljárás, míg a lézer egy részleges tisztítási módszernek számít, amely szintén képes behatolni a határrétegbe. Mindkét eljárás előnye, hogy nem igényelnek későbbi szárítási műveleteket.

A szén-dioxid-hó befúvásos tisztítás ideális választás finom részecske- vagy filmszerű szennyeződések tisztítására. Az eljárás minden további nélkül alkalmas komplex geometriák és kapilláris szerkezetek esetén is, de a felületbe beépült szennyeződések esetén már megmutatkoznak a módszer határai. A fellazult részecskék vákuummal elszívhatók vagy elfújhatók. Itt sincs szükség az alkatrész későbbi szárítására.

A fal közelében lévő kavitációs buborék összeesésekor – jelen esetben ultrahang alkalmazásával – a mikrosugár áttör a lamináris alrétegen, és a közvetlenül a határrétegre gyakorolt erőn kívül a közeg keveredését is előidézi, ami jelentősen növeli a tisztítás hatékonyságát

A folyadékalapú folyamatokat klasszikus öblítéses vagy befecskendezéses változatként ismerjük. A tisztán az áramlásokon alapuló öblítéses folyamatok nehezen jutnak el a határrétegig, és még nehezebben hatolnak át azon. Alacsony felületi feszültségükből kifolyólag az oldószeralapú eljárások egyértelmű előnyt élveznek a vízbázisú technológiákkal szemben. Mindkét típusú közeg esetén azonban megfelelő tisztítóeszközre van szükség a lamináris alréteg áttöréséhez, a közegben lévő szennyeződés kiválasztásához és az alkatrész felületétől történő eltávolításhoz. Ezt a tisztítómechanizmust nyomásváltozással, például befecskendezéssel, vagy ultrahanggal lehet létrehozni. Az alkatrész-geometriák komplexitásának növekedésével ezek az eljárások elérkeztek a fizikai teljesítőképességeik korlátaihoz. Az új negatív/pozitív nyomáson alapuló technológiák (CNp/DCNp vagy CNX/ Hyperbaric) a lamináris alréteg áttörésével közvetlenül a határrétegen teszik lehetővé a tisztítást. A vízgőzbuborékok a reaktív felületen lépnek fel, és ezen a ponton szorítják ki a még folyékony közeget. Az összeomló gőzbuborék nyomásának megváltozásakor a mechanikai hatás mellett turbulens áramlás is keletkezik, ami elősegíti a szennyeződés eltávolítását és friss, aktív mosófolyadékot juttat a felülethez. Ez az alkatrész teljes felületén végbemegy: a keskeny

csatornákban (<10 mm) és kapilláris szerkezetekben (<1 mm) folyamatosan áramlik a tisztítóközeg, ami segíti a szennyezett közeg kiürítését, és lehetővé teszi a kiváló minőségű öblítési folyamatok alkalmazását. A vízbázisú technológiák esetében ezek a folyamatok a vegyi anyagok révén képesek célzott felületi reakciókra, és az öblítési folyamatokkal meg is szüntethetik azokat. Ezen folyadékalapú eljárások egyértelmű hátránya a néha körülményes későbbi szárítás.

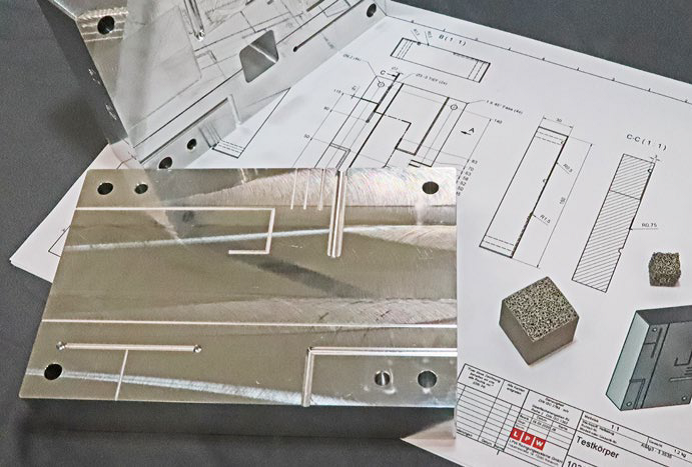

A filmszerű és finomrészecske-szennyeződések eltávolítására szolgáló különféle tisztítási módszerek és közegek összehasonlító alkalmassági vizsgálatához a megfelelő geometriai formával rendelkező tesztalkatrészek használata ajánlott

Új megközelítések és kihívások

A filmszerű és a finom részecskeszennyeződések megbízható eltávolításához kapcsolódó feladatok elsősorban ezen speciális szennyeződés az alkatrész felületén történő fellazítására és annak a határrétegtől való eltávolítására vonatkoznak. A folyamatot gyakran megnehezíti a geometria összetettsége és a szennyeződés hozzáférhetősége. Az egyes eljárások ritkán képesek egymagukban mindent megoldani. „A filmszerű szennyeződések megfékezése” címet viselő FiT-iránymutatás az első fontos lépést jelenti a probléma megoldásához. A szakmai szövetség szakbizottságai

intenzíven foglalkoznak az üzemépítés és a folyamattechnika gyakorlati megvalósítási lehetőségeivel. Jelenleg is számos kutatási és fejlesztési projekt segít előremozdítani a terület objektív meghatározását. Ugyanakkor még mindig sok nyitott kérdés vár megválaszolásra, például hogy egy adott feladathoz vagy tisztasági fokhoz mely folyamatok kombinációi a legalkalmasabbak, vagy hogyan kell megtervezni a közeg-előkészítő rendszereket. Összetett geometriák esetén a tisztasági vizsgálathoz a minták létrehozására szolgáló extrakciós folyamatokat kell kidolgozni és validálni.

A legnagyobb kihívással azoknak a vállalatoknak kell szembenézniük, amelyeknek már az új kritériumoknak megfelelően kell kialakítaniuk a folyamatláncukat. A termék általános gyártási folyamatát befolyásoló műszaki tisztaság elve – még alacsony vagy nulla szennyezésű gyártási környezetben is – új megközelítésnek bizonyul, és eltérő gondolkodásmódot igényel. A filmszerű és finomrészecske-szennyeződések eltávolítására szolgáló különféle tisztítási módszerek és közegek összehasonlító alkalmassági vizsgálatához a megfelelő geometriai formával rendelkező tesztalkatrészek használata ajánlott

Gerhard Koblenzer | LPW Reinigungssysteme GmbH