Az elektromobilitás az egész ipart megváltoztatja, de a sebességváltók gyártórendszerei és a kulcsfontosságú alkatrészek finommegmunkálása megoldást kínálhatnak a kihívások nagy részére

Kihívásokkal teli időket él át a járműipar. A hajtáslánc villamosítása – ami mind az OEM-gyártók, mind a beszállítók részéről paradigmaváltást igényel – valószínűleg a legnagyobb kihívást testesíti meg az autóipar számára, annak teljes történelme alatt. Az általában meglehetősen egyszerű erőátviteli rendszert használó akkumulátoros járművek térhódítása ellenére számos

tényező mutat abba az irányba, hogy a belátható jövőben a hibrid technológia számít majd a meghatározó erőforrásnak. A szigorodó előírások, a szén-dioxid- kibocsátás csökkentése és az általános klímavédelmi célok érdekében a belső égésű motoroknak és az erőátviteli rendszereknek is fejlődniük kell.

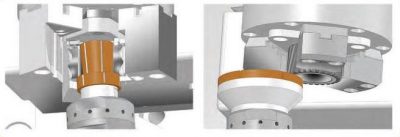

A speciális középső rögzítéses munkadarab-befogás révén a Bahmüller gép két független szerszámmal végzi el a csőtengelyszabad oldalainak köszörülését

Az evolúcióban – az olyan érdekes fejlesztések mellett, mint a szintetikus üzemanyagok és a hidrogénalapú koncepciók – nagy szerepet kap a hajtáslánc villamosítása. Ennek eredményeként az elkövetkező évtizedekben sokféle diverzifikált hibrid hajtáslánc jelenik majd meg a modern autókban. A fejlesztés egyik kulcseleme a dedikált hibrid erőátvitel (DHT) lesz.

Noha a DHT már számos változatban van jelen, több típus tartalmaz olyan kulcsfontosságú alkatrészeket, mint a precízen megmunkált fogaskerekek és csőtengelyek. Bár ezek a munkadarabok nem jelentenek valódi újdonságot az OEM-gyártók és a beszállítóik számára, a növekvő követelmények mégis új, költséghatékony gyártási megoldásokat feltételeznek. Az NVH követelmények, az általános minőségre és a gyártás változékonyságára – például a kisebb darabszámokra és a változatosabb termékmixre – vonatkozó kritériumok csak néhány példát jelentenek a kihívások közül. Szerencsére az olyan innovatív szerszámgépgyártók, mint a Bahmüller, felismerték ezt a tendenciát, és új megoldásokat dolgoztak ki a kihívások leküzdésére.

Fogaskerekek rugalmas gyártása

A fogaskereket évtizedek óta gyártják és használják a hagyományos automata sebességváltókban. De a DHThoz hasonló erőátvitel-típusok terjedése rugalmasabb gyártási megközelítést feltételez. A hagyományos gyártási módszer sok esetben különválasztja a köszörülés és a hónolás folyamatait, így gyakran több gépre, munkadarabmozgatásra, alkatrészpufferre, gépkezelői beavatkozásra

és gyártóterületre van szükség, ami viszont rontja a késztermék minőségét.

A Bahmüller komplett köszörű-és hónoló cellája a teljes finiselési folyamatot elvégzi a fogaskerék homlokfelületein és furatán

Jellemzően minden fogaskerék két homlokfelülettel és hónolt belső átmérővel rendelkezik, amelyek együttesen nyújtanak optimális teljesítményt az erőátviteli rendszer teljes élettartama alatt. A lean gyártás elvét követő Bahmüller egy egyedülálló megoldást fejlesztett ki, amely egyetlen köszörű- és hónoló cellában képes elvégezni a fogaskerekek furatának és homlokfelületeinek

megmunkálási folyamatát. Az első műveletet egy függőleges kialakítású Bahmüller Qube köszörű végzi el, amely a fogaskerék első homlokfelületét finiseli, és ezzel párhuzamosan a belső átmérő durva köszörülését is végrehajtja. A munkadarab-befogót kifejezetten arra tervezték, hogy az alkatrészt a fogaskerék fogainak főpontvonalába fogja be, minimalizálva ezáltal a fogak finiselési folyamatához szükséges készletmennyiséget.

Az első lépés után a munkadarab automatikusan 180°- kal elfordul, és ezzel átkerül a második műveletre, amelyet szintén egy Qube gépen végeznek. Itt a fogaskerék másik homlokprofiljának simítására kerül sor. A harmadik és egyben utolsó lépés a nagy sebességű köszörűgépben történik, egyetlen szerszámmal, amely egyedülálló eljárással, másodpercenként akár 40 hónoló lökettel végzi el a belső átmérő csiszolását. A teljes folyamat során ugyanazt a hűtőfolyadékot használják, amit kifejezetten a Bahmüller gyártórendszeréhez fejlesztettek ki. A nagy teljesítményű olaj lehetővé teszi az ügyfél számára, hogy a gyártási folyamat során mindössze egyetlen hűtőfolyadékot használjon anélkül, hogy aggódnia kellene a gépek közötti szennyeződésektől vagy az alkatrésztisztítás szükségességétől.

A hónolási művelet végén egy automatizált mérőrendszer ellenőrzi az alkatrészek tűréseit, az automatikus visszacsatolási ciklus segítségével pedig a cella elvégzi a korrekciókat. A belső automatizálást a lehető leggyorsabb munkadarabcserére és a hasznos gépidő maximalizálására optimalizálták. Ami a külső automatizálást és az alkatrészpuffert illeti, az ügyfél preferenciájától függően több megoldás is alkalmazható. A gyártócella alapterülete rendkívül kicsi, mindössze 3 méter széles, és tökéletesen alkalmas a méretezhető gyártásra. A Bahmüller gyártórendszerének egyszerűsége könnyű és gyors átállást tesz lehetővé kiemelkedő folyamatképességgel.

Csőtengely köszörülése

Az Ultra gépet kifejezetten az erőátvitelben használt csőtengelyek köszörülési folyamatára tervezték

A Bahmüller a csőtengelyekhez kifejlesztett egyedülálló megoldása egy speciális befogót tartalmaz, ami középen szorítja be az alkatrészt. Ez lehetővé teszi a gép számára, hogy két független szerszámmal párhuzamosan munkálja meg a munkadarab szabad oldalait. Az első művelet a belső átmérő homlokköszörüléssel kombinált, több átmérőre is beállítható köszörülése. A második műveletet – amely a tengelycsap és a vállfelület külső átmérőjének köszörüléséből áll, miközben ezzel párhuzamosan a belső átmérő finiselését is elvégzi – a későbbiek során ugyanabbana befogásban hajtják végre. Ezt követően a munkadarabot egy integrált robotkar veszi ki, a munkatérbe egy új alkatrészt helyez, és ezzel új ciklus veszi kezdetét.

A fogaskerék homlokfelületei és köszörült belső átmérője együttesen biztosítják az erőátviteli rendszer optimális teljesítményét

Az Ultra gépet kifejezetten csőtengelyek köszörülésére tervezték. Egy köszörűorsó a külső, három másik pedig a belső átmérők megmunkálására szolgál. Mindegyik orsó független hidrosztatikus megtámasztású, és lineármotoros szánokkal rendelkezik. A kész munkadarab automatizált bemérése zárt hurkú visszacsatolással juttatja vissza a géphez a korrekcióhoz szükséges értékeket,

és csökkenti a manuális statisztikai folyamatszabályozás szükségességét. Több nagyfrekvenciás, akusztikus emissziós technológiát alkalmazó köszörűkorong-lehúzó egység teszi lehetővé a köszörűkorongok automatikus felszabályozását. Az egyedülálló gépkoncepció, valamint a Bahmüller a köszörűkorongok széles körével, például a köbös bór-nitriddel kapcsolatos tapasztalata magasabb teljesítményt eredményez, és tovább csökkenti a darabköltségeket. Az egyetlen megfogás használata tökéletes geometria létrehozását teszi lehetővé, különös tekintettel a munkadarab belső és külső átmérőinek egytengelyűségére. A csőtengelyek köszörülési műveleteinek egyetlen géppel történő elvégzésének lehetőségével a Bahmüller egy könnyen skálázható és rugalmas megoldást hozott létre, amely még a kisebb gyártási darabszámok esetében is költséghatékonyan használható.

A Bahmüller a legújabb technológiákat alkalmazza, beleértve a direkt hajtásokat, a lineáris motorokat, a polimer beton gépágyat, az ipar 4.0 hálózati funkciókat, amelyek – a legkorszerűbb automatizálási és mérési képességekkel kombinálva – emberi beavatkozás nélküli éjszakai műszakok megvalósítását is lehetővé teszik.