A szerszámgépiparban, csakúgy, mint az ipar egészében a digitalizálás és a hálózatosodás térhódítása szabja meg a trendeket.

A CHIRON-csoport meggyőződése szerint a digitalizálás hatalmas racionalizációs potenciált jelent a gyártószektorban – legyen

szó akár autóiparról, gépgyártásról, repülőgépiparról, vagy orvosi iparról és az egyéb, nagy pontosságot elváró alkalmazásokról.

A vállalatcsoport tehát a klasszikus CNC-megmunkálóközpontok gyártócégéből már évekkel ezelőtt a megmunkálási

folyamatlánc rendszerbeszállítójává vált.

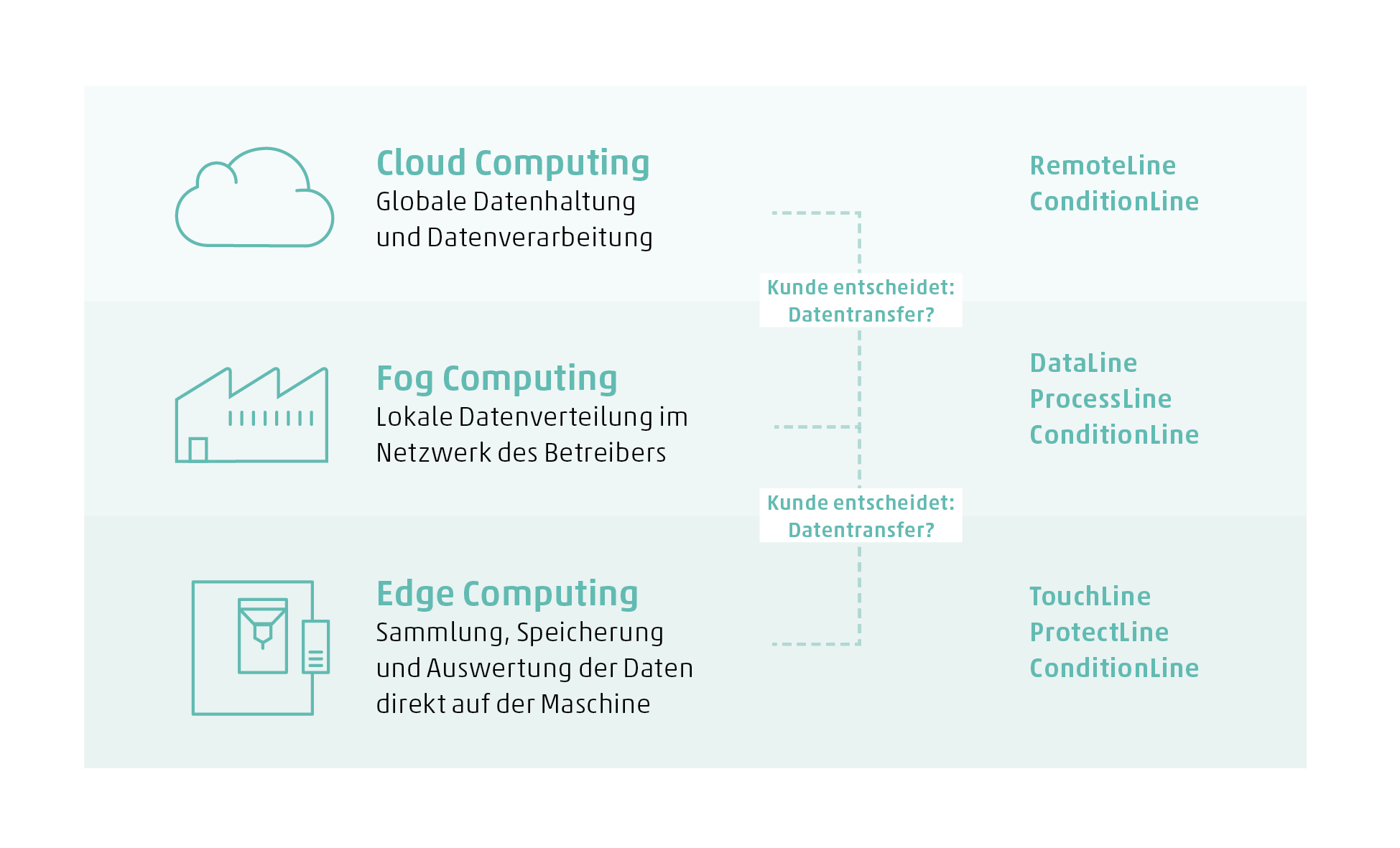

A SmartLine moduláris program keretein belül a CHIRON olyan digitális rendszereket fejleszt, amelyek

a felügyelik és optimalizálják a gyártási folyamatokat, növelik a gépek termelékenységét és rendelkezésre állását, illetve megkönnyítik a cég által gyártott szerszámgépek működését és kezelését. A testreszabott digitalizált megoldásokkal minden gyártócég folyamatosan optimalizálhatja saját gyártási folyamatát és teljes mértékben kiaknázhatja a megmunkálóközpontjaiban rejlő potenciálokat.

Alapkompetencia és innovációs erő egyetlen forrásból

A DataLine segítségével a felhasználó folyamatosan áttekintheti a termelés számára releváns adatokat, például a gépek státuszát, a gyártási folyamatok állapotát, a termelékenységet, illetve a legyártott munkadarabok számát. Ha bármilyen eltérést tapasztal a célállapottól, a gépkezelő azonnal reagálhat arra és beállíthatja a megfelelő paramétereket. „Mérnökeink átfogó tapasztalata

révén a rendszerben felhalmozódó összes adatot összegyűjtjük, kiértékeljük azokat, paramétereket hozunk létre, és megoldásokat fejlesztünk ki – magyarázta dr. Claus Eppler, a CHIRON kutatási és fejlesztési vezetője. – Ezt követően adjuk át az információt a műszakvezetőnek, a folyamattervezőnek, a rendszerfelügyelőnek, vagy a vezetőségnek. Ily módon átláthatóságot és hozzáadott

értéket teremtünk a gép életciklusa során és a vertikális hálózatépítéshez.”

A RemoteLine segítségével – ha az ügyfél kívánja – a gép releváns működési adatai és hibaüzenetei az ügyfél igényei alapján automatikusan átvihetők a CHIRON szakértőihez.

A Hot-Line-on forródróton elérhető technikusok a távoli diagnosztikával elemzik a hibákat és online kiküszöbölik ki azokat. Szükség esetén megtervezhetik és el is indíthatják végre is hajthatják a szervizelést karbantartást, minden szükséges alkatrészt biztosítva hozzá. Az ügyfelek számára egyre fontosabb, hogy folyamatosan rendelkezzenek adatokkal a gép állapotáról, mivel az egyre növekvő termelékenységi nyomáshoz a gép maximális rendelkezésre állása szükséges. Egyre fontosabbá válik, hogy az ügyfelek folyamatosan ismerjék a gépeik aktuális állapotát, mivel a növekvő

termelékenységi nyomás a berendezések maximális rendelkezésre állását követeli meg.

A CHIRON csoport jelenlegi fejlesztési irányvonalának középpontjában ennélfogva azok a rendszerek vannak, amelyek adatokat tárolnak a gép állapotáról, összesítik és az ügyfelek rendelkezésére bocsátják azokat.

A ConditionLine segítségével a hibák és a potenciális meghibásodások már korai szakaszban felismerhetők és megelőzhetők. A szoftver automatikusan elemzi az összes olyan gépi paramétert, amelyek a gép megbízható működése szempontjából relevánsnak számítanak. Ily módon a gyártás optimalizálható, a karbantartási és javítási munkák pontosan megtervezhetők, és a termelékenységi veszteségek is elkerülhetők. „Az IT-szolgáltatókkal szemben van egy nagy előnyünk: ismerjük a rendszerek mechanikai oldalát, így gyorsabban és hatékonyabban tudunk megoldásokat szolgáltatni” – foglalta össze dr. Claus Eppler.

A ProcessLine segítségével a teljes megmunkálási folyamat előre fejleszthető és optimalizálható, drasztikusan csökkentve ezáltal a folyamatfejlesztési időket a valódi gépen. A felhasználó

a szimulációban a potenciális ütközések kiszűrésével további biztonságot nyer a folyamatokban. A ProcessLine egy átfogó CAD/CAM és szimulációs megoldás a teljes megmunkálási folyamathoz.

A szimuláció a gép digitális ikerpárjának felhasználásával történik. Más szóval, a modell a valódi megmunkálóközpont geometriáját, kinematikáját és dinamikáját kombinálja a gép minden

funkcionalitásával.

A ProtectLine szoftvermegoldás minden művelet esetében megelőző intézkedéseket foganatosít az ütközések elkerülése érdekében. Ennek érdekében minden CHIRON megmunkálóközpont

rendelkezik egy digitális ikerpárral, amely teljes mértékben a fizikai gép mása. A megmunkáló központ mellett az összes forgácsoló szerszám, szerszámtartó és rögzítő rendszer is a modell részét képezi. A ProtectLine emellett az automatikus anyagleválasztási szimulációk terén is kiemelkedően hatékonynak számít, így a virtuális megmunkálási folyamat a valós megmunkálási folyamattal párhuzamosan zajlik. Ezáltal a virtuális munkadarab geometriája minden esetben megegyezik a valódi munkadarab geometriájával – ez a modellminőség egyedülállónak számít az iparban. A megmunkálási folyamat során a digitális ikerpár valós időben a valódi gép előtt jár, így észleli a potenciális ütközéseket. A valódi gép időben és ellenőrzött módon leállítható, így az ütközésből eredő károk is elkerülhetők. A ProcessLine és ProtectLine modulok együtt használva egy folyamatos digitális folyamatláncot alkotnak. A ProcessLine az időben előrehaladva szimulálja a valódi NC

programot, a ProtectLine pedig kivédi a fizikai környezetben fellépő hibákat.

A modern és intuitív TouchLine operációs rendszer a gépkezelőt támogatja a mindennapi munkában. Az egyre összetettebbé váló technológia megértését egy kontextus érzékeny információs és felhasználói útmutató könnyíti meg, lényegesen leegyszerűsítve a gép üzemeltetését. A növekvő digitalizáció ellenére sok vállalat szkeptikusan tekint a felhőalkalmazásokra, mert attól tartanak,

hogy veszélybe kerülhetnek a legféltettebb titkaik. A CHIRON szakértői rendkívül komolyan veszik ezeket a fenntartásokat, és megnyugtató válaszokat kerestek azokra. A SmartLine így azon cégek számára is megoldást jelent, amelyek nem akarják gépeiket a világhálóhoz csatlakoztatni. A digitalizálás és a hálózatosodás iránti növekvő elvárások a CHIRON új, egyre intelligensebb gépsorozatainak alapelemeit képezik.

A virtuális szerszámgép korában

A virtuális szerszámgépeket a CHIRON a rendszerfejlesztéstől kezdve a szoftver- és folyamatfejlesztésen át a valódi gép telepítéséig használja. A mechanikai tervezés szakaszában a digitális ikerpár a topológia optimalizálásában – például a merevség, a súly és az ár közötti optimális egyensúly elérésében – nyújt támogatást. Az adatok a gyártásból a RemoteLine, DataLine és ConditionLine

modulokon keresztül kerülnek vissza a virtuális géphez, így a CHIRON gyártóberendezéseinek folyamatai folyamatosan elemezhetők és optimalizálhatók.

Fókuszban a nemzetközi interfész szabvány és az IoT-megoldások

A harmonizált és szabványos interfészek nélkülözhetetlenek a termelési környezet egészének fokozatos digitalizálásához. A különböző gyártók gépeinek és rendszereinek folyamatos, gyártóktól független értékelését jelenleg az eltérően meghatározott interfészek hátráltatják. Mérettől függetlenül a vállalatok csak akkor aknázhatják ki teljes mértékben a digitalizálás és a gépek hálózatba szervezésének előnyeit, ha a szabadalmaztatott egyedi megoldásokat úgy fejlesztik tovább, hogy azok a közös interfész szabványt is támogassák. A CHIRON-csoport hét másik vállalattal együtt a

VDW a hálózatosodott gyártást célzó kezdeményezésének központi csapatába tartozik. A cél az „umati” (univerzális szerszámgép interfész) elterjesztése a szerszámgépek szabványos nemzetközi hálózatosodásának lehetővé tétele érdekében. A CHIRON ezenkívül a Siemens által megálmodott MindSphere World alapító tagja is, amely a felhőalapú, nyílt MindSphere IoT-operációs rendszer globális felhasználói szervezete. A cél itt az ökoszisztéma továbbterjesztése a platform körül.

rolatast.hu, chiron.de