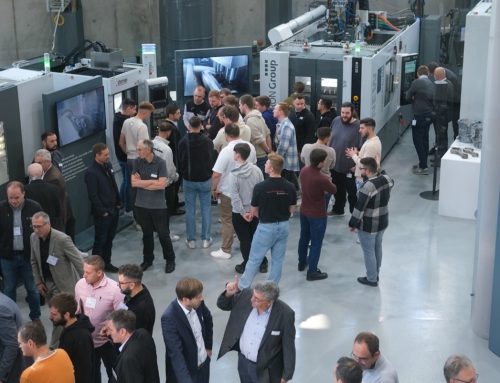

Az egyetlen állandó dolog a változás. Aki tudatában van az állandó változás tényének, annak könnyebben megy az alkalmazkodás és az új kihívások kezelése. Ez a forgácsoló megmunkálás világában sincs másképp. Stuttgartban szeptemberben éppen erről a változásról lesz szó, amely mindenkitől jövőbe mutató innovációkat és stratégiákat követel. A Chiron Group az AMB-n olyan folyamatmegoldásokra, gépekre és technológiákra helyezi a hangsúlyt, amelyek számos munkadarabspektrum esetében helyes irányt mutatnak. Chiron szerint a felhasználók és a gyártók számára egyaránt az a cél, hogy a jövőben is versenyképes „Made in Germany” minőséget tudjanak szállítani.

Mely stratégiák és technológiák sikeresek ma és a jövőben, hogy egy munkadarabot minőség, termelékenység és darabköltség szempontjából optimálisan lehessen gyártani? Milyen folyamatmegoldásokra van szüksége az orvostechnikának? Hogyan alakul tovább az autóipar? Bernd Hilgarth, a Chiron Group CSO-ja, az elmúlt öt év fejleményeiből ezt a következtetést vonja le: „Ágazatunk mindig is képes volt megbirkózni az instabil gazdasági és politikai keretfeltételekkel, és megerősödve került ki belőlük. Ezért most különösen fontos, hogy olyan erős és elismert értékeket, mint a termékminőség, gazdaságosság és innovációs képesség, újraélesszünk. Ügyfeleink – és mi, mint gyártók természetesen szintén – olyan megoldásokra van szükségünk, amelyekkel a globális versenyben helyt tudunk állni és pozitívan ki tudunk tűnni. Ezt csak közösen érhetjük el. Az AMB, amely egy helyen összpontosítja a tudást, lehetőséget kínál arra, hogy beszélgessünk és megoldásokat találjunk.”

Bernd Hilgarth, a Chiron Group kereskedelmi igazgatója (CSO): „Ügyfeleinknek – és természetesen nekünk, mint gyártónak is – olyan megoldásokra van szükségünk, amelyekkel helyt tudunk állni a globális versenyben, és pozitívan ki tudunk tűnni. Ezt csak közösen tudjuk elérni. Az AMB, ahol minden tudás egy helyen összpontosul, kiváló lehetőség arra, hogy beszélgessünk és megoldásokat találjunk.”

Több mint 70%-ban automatizálási megoldások – és a tendencia tovább növekszik.

Míg öt évvel ezelőtt minden harmadik kulcsrakész géphez alapból tartozott egy automatizációs megoldás, ma már tízből hét esetben van így. Thomas Marquardt, a Chiron Group automatizálásért felelős vezetője szerint két oka van a magas keresletnek: „Egyrészt ott van az aggodalom, hogy egyáltalán találjanak »egyszerű« kezelőt, valakit, aki a 2. és 3. műszakban is dolgozik, másrészt az a tény, hogy az ügyfelek a folyamatautomatizálásban látják a legnagyobb potenciált a minőség és a termelékenység javítására, ezáltal a darabköltségek kézben tartására. Döntő fontosságú tudni, hogy mit kell nyújtania a megoldásnak a cél eléréséhez: mennyi szabványosítás lehetséges, és mennyi egyediséget igényel.” Az Automatizálás és Applikáció csapata, amely már több mint 30 főre bővült, egy sokszínű termékprogrammal dolgozik: integrált automatizálás MT-központokon, széles körű szabványautomatizálás a Variocell-programból, magas fokon autonóm szigetszerű megoldások és összekapcsolt rendszerek. Az AMB-n élőben láthatók lesznek automatizálási megoldások mikroforgácsoláshoz és sorozatgyártáshoz duplaorsós központokon.

Mikroforgácsolás – erőforráshatékony az egyedi és a sorozatgyártásban

Nem új technológia, de egyre nagyobb lendületet kapott a mikroforgácsolás. Miért kellene néhány centiméteres alkatrészeket olyan gépeken gyártani, amelyek méretben, tömegben és energiaigényben valójában túlméretezettek ehhez?

Mivel a mikrorészekhez nincs szükség nagygépre. A Chiron Group a mikromegmunkálást a jövőben így képzeli el: erőforráshatékony, ultraprecíz, autonóm, skálázható.

A kézsebészethez használt csontlemezek, fogászati technika, műszerek, speciális összetett egyedi alkatrészek és prototípusok, valamint természetesen az óragyártás és ékszeripar alkatrészei tartoznak azok közé a célmunkadarabok közé, amelyek erőforráshatékony és ultraprecíz mikroforgácsolással készülhetnek. Egy mikrogép, mint például a Micro5, ezekhez a „kicsi és finom” termékekhez igazodik, és mindössze 0,5 kW-os energiaigénye van, mindezt mindössze 1 m²-en, ami jelentős előnyt jelent az energiahatékonyság és a helyigény tekintetében. A Feed5 automatizálással és egy AGV-vel kombinálva a Micro5 élőben megtekinthető lesz Stuttgartban, és mindazok számára érdekes, akik mikroforgácsolással készítik alkatrészeiket, miközben a jövőre is gondolnak. Kulcsszó: a Vállalati Fenntarthatósági Jelentési Irányelv (CSRD) jelentési kötelezettsége, amely 2026-tól lép életbe.

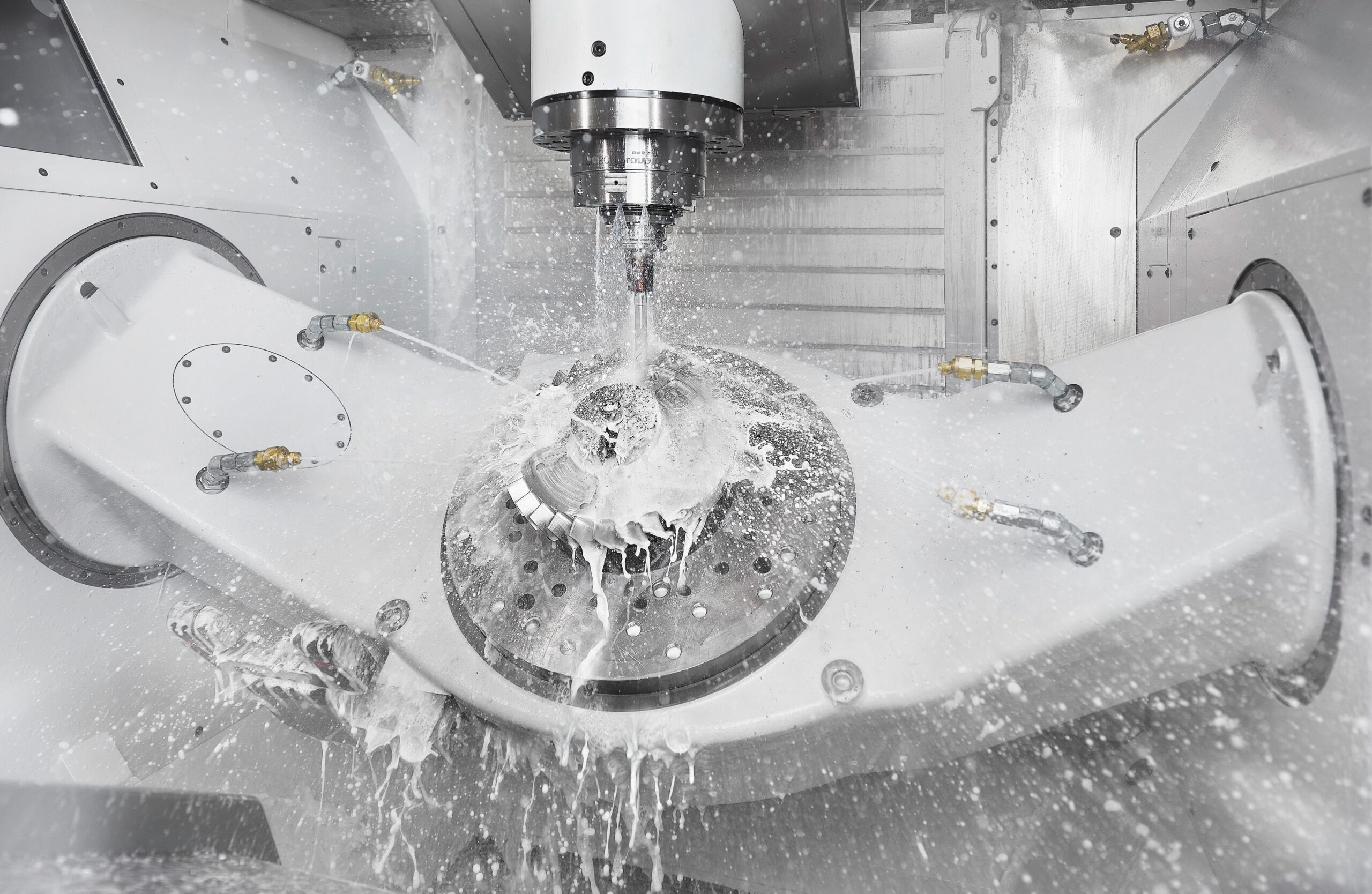

Világpremier a 19-es sorozat – Dinamika és stabilitás a gyorsabb folyamatokhoz

Az FZ19 S five axis a világpremierjét ünnepli az AMB-n, és a forgácsolási bemutató fénypontja. „Az új 19-es sorozattal az élvonalban vagyunk” – mondja meggyőződéssel Markus Vollmer, a Chiron Group vezető termékmenedzsere.

A forgácsolási bemutató fénypontja – világpremier: FZ 19 S five axis. A felhasználói gyakorlatban kipróbálták: akár 25%-kal gyorsabb marás.

Véleményét az alkalmazási gyakorlat eredményei is alátámasztják a tesztelési fázisban, nevezetesen acélkovácsolt alkatrészek sorozatgyártásában: „A tömör anyagból és komplex munkadarabok megmunkálásakor a 19-es sorozat mintegy 25%-kal gyorsabb.” Vollmer szerint a sorozat sokoldalúsága mellett szóló érvek az optimálisan kialakított munkatér a munkadarab méreteihez viszonyítva, valamint a Chiron Group saját orsói, amelyek rendkívül precíz és dinamikus megmunkálást tesznek lehetővé alumíniumban, acélban és öntvényben. Az AMB-n energia- és repülőgépipari alkatrészeket fognak megmunkálni, valamint egy „Heavy Duty” teljesítménykomponenst is bemutatnak annak érdekében, hogy megmutassák, mennyire stabil és egyben dinamikus az FZ 19 S five axis marás közben – ami természetesen a forgó műveletekre is vonatkozik. Markus Vollmer szerint „…a 19-es sorozat teljes csomagja új perspektívákat nyit a felhasználók számára, hogy gyártási megoldásaikat precízen, produktívan és folyamatbiztosan alakítsák ki.

15-ös sorozat – A mindentudók mindig keresettek

Ez vonatkozik a gépekre, de ugyanúgy azokra a gyártóüzemekre is, amelyek bérgyártásra szakosodtak, és különféle kihívásokkal néznek szembe.

Egy folyamatautomatizálásban rejlik a legnagyobb potenciál a minőség és a termelékenység növelésére, ezáltal a darabköltségek kézben tartására. Itt egy automatikai megoldás a VariocellUno-val, amely standard és egyedi komponenseket tartalmaz.

A 15-ös sorozat gépei a legváltozatosabbak közé tartoznak a termékpalettában, ami az alkatrész-spektrumot és az iparágakat illeti; 2000 óta átlagosan minden második nap üzembe helyeztek egy 15-öst. A 15-ös sorozat következő generációját az új Sinumerik One vezérli, és a SmartLine-program összes digitális rendszere teljes mértékben alkalmazható. Újdonság a RTA200 forgóasztal is, amely például alumínium „könnyű” 4 tengelyes megmunkálására szolgál. Ez kopásmentes, és a 0°/180°-os pozicionáláshoz a korábbi 0,9 s helyett már csak 0,4 s szükséges. A kiállításon egy DZ 15 gépen Fanuc 31 iB5 vezérléssel 4- és 5-tengelyes megmunkálás lesz látható, kettős orsóval és Variocell automatizációval.

Fogazási technológiák integrálása az MT-sorozatba

Minden fogazási technológiához a felhasználók egy teljes csomagot kapnak, amely magában foglalja a gépet, a szerszámokat és a technológiai ciklusokat bemeneti maszkokkal. A zavaró kontúrokkal rendelkező külső fogazások készítéséhez a legjobb választás a szerszámgörgős hántolás – sokoldalú és termelékeny.

Újdonság a fogazási technológiák teljes integrálása az MT 715-sorozatba a Paul Horn és a Saacke cégekkel való együttműködésben. Évente világszerte 1 milliárd fogaskereket gyártanak. Ezért a kapacitásokat bővíteni kell, és prototípusokhoz, valamint sorozatgyártáshoz az MT 715 fogazási technológiával biztonságos alternatíva a specializált fogazógépekkel szemben, hogy az alkatrészek teljes megmunkálása egy gépen történhessen. A felhasználók egy teljes csomagot kapnak, amely magában foglalja a gépet, a szerszámokat és a technológiai ciklusokat bemeneti maszkokkal együtt.

„A Chiron Group a gépeivel, technológiáival, megoldásaival és egy mintegy 60 fős kiállítói csapattal az AMB öt napja alatt Stuttgartban szembe fog nézni az érdeklődők és ügyfeleink jövőbeni gyártással kapcsolatos kihívásaival, és közösen” – ebben biztos Bernd Hilgarth – „meg fogjuk találni a megfelelő, jövőorientált megoldásokat.”

(Forrás: https://chiron-group.com/de/aktuelles/chiron-group-at-amb-stuttgart-2024- manufacturing-solutions-for-future-challenges?live-preview=kjIZqfPkdqIvBXKN&token= 1xblQnyX16Zs4UllanjpBgtbhd2o1cmSdbQlOD1n )